1 項目背景

隨著我國經濟結構調整和轉型升級深入推進,以及電力體制改革大力實施,智慧電廠已經成為電廠發展新趨勢,在節能、降耗、減排等政策驅動下,智慧電廠項目綜合互聯網技術、大數據資源、推進智慧運行管理、智慧檢修安全、智慧新能源發電等舉措,能有效提升電廠核心競爭力,推動電廠持續發展。

新疆準東五彩灣北三電廠 1 號 2 號機組工程(2×660MW),是第二條疆電外送線路“準東-皖南±1100KV”特高壓直流輸電工程配套電源項目,是綜合開發準東煤炭資源,推動新疆能源、經濟環境和諧發展的綠色工程。電廠項目建設規模為 2 臺 660 兆瓦高效超超臨界燃煤間接空冷發電機組,三大主機由哈爾濱電氣集團提供,DCS 采用杭州和利時自動化的 HOLLiAS-MACS 系統。進入“十三五”建設期間,國家及相關部委對于能源的智慧化建設提出了新的要求“加快推進能源全領域、全環節智慧化發展,提高可持續自適應能力”,目前國內火電企業都在研究和探索智慧電廠的實施建設。五彩灣北三電廠全流程智慧協同中心建設立足當前行業智慧能源發展現狀,利用基建期的有利條件,充分發揮自身發展優勢,努力打造智慧煤電的新標桿,建設內容涵蓋 “智能發電平臺、智慧管理服務平臺、智能設施應用、信息主動安全防御”四大功能模塊。

2項目目標與原則

(1)低碳環保、技術領先、世界一流的智能電站;

(2)智慧運行、少人值守、多機一控的自動化電站;

(3)生態文明、能耗先進、動力持久的不間斷電源。

3 項目實施與應用

3.1項目規劃

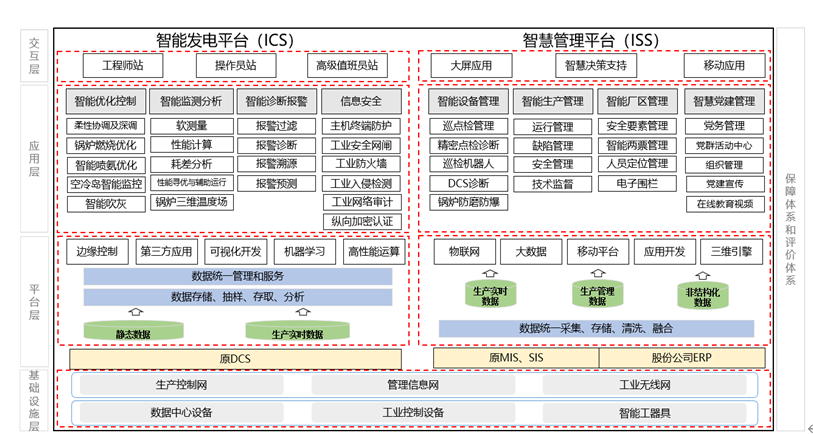

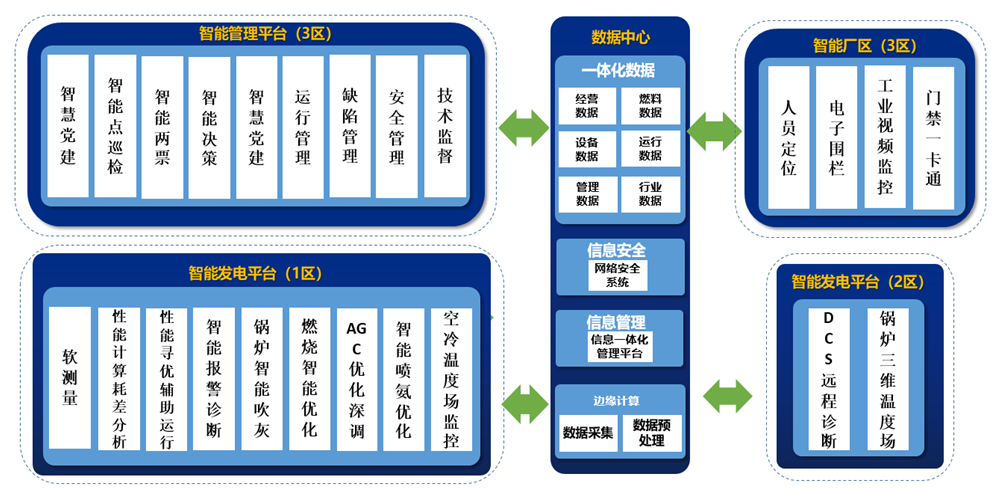

(1)模塊功能架構

(2)模塊分區布置

3.2實施與應用的詳細情況

新疆準東五彩灣北三電廠 1 號 2 號機組工程(2x660MW)智慧電廠項目于2020年8月簽約,2021年6月完成基礎建設,2022年12月進行各模塊調試并完成上線試運行,2023年11月完成項目全部分項驗收工作,主要建設內容說明如下

3.2.1智慧管理服務平臺(ISS)

(1)工業互聯網一體化管控平臺

改變傳統數據中心信息條塊分割,將IT和OT融合到一個統一數據庫,具備自動化和信息化結合的分析決策功能。原有數據繼承,避免重復錄入現有業務歷史數據治理,人、財、物全方位數據集成,數據擴展利用,實現個性化需求。工業互聯網平臺抽取電廠管理系統數據,結合云計算、大數據等新一代技術智能化平臺,基于大量數據建立有效的信息模型,為用戶提供自主創新開發手段,實現按需部署的分析和應用。

(2)智慧管理應用

智慧黨建:應用黨建智能終端設備和軟件系統,將更多的新技術融入到黨群服務中心日常的教育、宣傳、展示與業務辦理工作中去,豐富黨群活動中心的服務內容,提高黨群活動中心的利用率。

智慧決策支持:定位于滿足高級生產經營管理人員以經營業績考核指標為核心,構建含蓋:安全、節能、環保、可靠性、科技、計劃、經營、財務、燃料、物資等全口徑指標對標分析體系;通過引入計劃值、考核值、同期值、環比值、歷史最優值、同型先進值等多種對標標桿,讓數據開口說話,為公司決策提供觸手可及的數據支撐。

智慧運營:建設覆蓋電廠安全、運行、設備、應急、經營、營銷、燃料、物資、風險、行政管理等業務的管理體系,實現對全廠設備資產數字化、可視化、智能化的監控與管理,以及生產經營各環節的智能預測、智能分析、智能診斷及智能決策。智能生產應用以數據為核心資產,以積累有效數據的重要支撐,在管理層面消除電廠信息孤島,實現業務和信息、數據高度統一,使企業內部協同達到高水平,最大程度夯實管理,發揮管理價值和效益。

智能點巡檢:將“巡檢、點檢、精密點檢、機器人、防磨防爆”集成并與設備的優化檢修進行有機融合,建立可視化的優化檢修一體化智能管控系統。實現以點檢人員為責任主體的全員設備狀態監測和預知檢修,以巡、點檢數據為支撐,實現設備巡、點檢的多級預警與報警,使設備在可靠性、維護性、經濟性上達到精細化管理。

精密點檢及遠程診斷:深度分析設備運行狀態,了解設備目前運行過程中存在的問題,降低設備維護成本,具體包含旋轉機械故障診斷、電流診斷、紅外診斷、油液診斷。精密點檢并非孤立的存在,如在點檢執行過程中直接了解設備實時信息、歷史缺陷信息、歷史處理措施、設備故障預警等。同時借助專業的業務能力,將設備管理系統、實時監視、運行管理、診斷等實現與精密點檢的高度融合,達到管控一體化目的。

智能機器人:使用一套既能對電廠設備自動進行數據采集,又能對數據進行全面綜合分析和比較的智能化巡、點檢機器人系統,使用機器人+視頻圖像結構化技術,實現關鍵區域巡檢及故障預警,對設備表盤和狀態燈等設備讀取,發生異常自動報警,當設備發生變化,如漏水、漏油、溫度異常、設備附件變化等自動識別完成電氣智能巡檢系統(含配電室)、升壓站、輸煤、化水、脫硫系統區域智能巡點檢,實現減員增效。

鍋爐防磨防爆:建立鍋爐“四管”設備的三維數字矢量模型,與實際設備的空間形態與結構進行對應;針對鍋爐不同位置的管道和檢修過程中檢修規則,對鍋爐進行合理的區域劃分,并進行編碼;錄入檢修數據,形成設備動態臺賬,指導鍋爐防磨防爆檢修工作。

DCS遠程診斷:對邊緣采集數據挖掘,利用遠程DCS知識庫和專家資源對控制系統精準診斷,產品遠程維護及升級、專家型人才復用,降低維護成本;定期評估生產人員操作規范性,通過系統全面的系統全面實時診斷和專家經驗系統的結合,建立綜合評價機制,進一步提高DCS系統運行的安全性、可靠性。

智能安防一體化:將北三電廠已建成智慧門禁、AI視頻、電子周界防護、環境監控等安防實況進行集成,實現系統間“一點觸發、全面聯動”,形成預防、監控、應急和決策支持為一體的全面安防體系,為物聯網、智能產品與智慧電廠深度融合提供研發、集成測試與應用示范的一站式服務。

3.2.1智能發電運行控制系統(ICS)

以分散控制系統(DCS)為核心,擴展智能優化算法庫、高級值班員工作站、開放應用服務器等資源,實現發電過程的智能檢測、智能控制與智能運行監控,為火電廠控制優化與運行優化、狀態監測及診斷預警提供可靠的軟硬件平臺。在智能發電控制系統上,過去SIS中的性能計算、耗差分析、故障預警等功能可以下移至系統中,同時系統預留運行第三方高級應用的開放環境,具備吸收各種優秀資源能力,實現機組在線深度優化、智能運行監控等智能化的應用。

(1)軟測量:煤質的變化對于鍋爐運行參數有著很廣泛的影響,軟測量通過實時采集機組運行參數,建立電站鍋爐入爐煤質在線監測模型,根據磨煤機的能量平衡和質量平衡,進行煤質的在線軟測量,快速準確測定入爐煤質。

(2)性能計算與耗差分析:通過采集 DCS數據對單個設備或子系統進行效率計算,進而計算機組整體效率、煤耗、廠用電等參數,計算的結果實時顯示并在歷史數據庫中保存。耗差分析采用能量平衡和汽輪機變工況計算方法,分析計算機組運行中的關鍵參數偏離基準值時產生的煤耗之差,分析結果實時在線推送給運行人員,支持與指導運行人員進行優化操作,調整機組運行方式,提升機組運行效率。

(3)機組性能尋優與輔助運行:通過創建基于綜合最優工況判別技術下的動態標桿值數據庫體系,實現運行動態過程的綜合最優工況尋優。系統以運行穩定性和經濟性作為尋優判據,對當前工況實時分析,當發現比現有標桿庫更好的標桿值時,會及時提示。修改后的標桿值可以用戶閉環控制。系統還可以實時計算運行人員可控因子操作耗差得分,運用動態標桿值數據庫的運行操作量化評價技術,量化運行操作效果,并直接關聯個人績效管理系統,進而實現對運行操作的指導與科學評價。

(4)柔性協調及深度調峰:通過柔性因子計算邏輯、制粉風煙控制系統深調參數拓展邏輯。實現機組35%~50%深調負荷范圍內, AGC速率不低于2%Pe/min,主汽壓力偏差不超過±0.6MPa,中間點溫度偏差不超過±6℃。

(5)燃燒優化調整:燃燒調整試驗和燃燒系統建模優化控制相結合,配煤摻燒和燃燒優化緊密結合,合理調控磨煤機投運組合及機組配煤方案,根據煤質變化在線調控煤粉細度、一、二次風配風方式等,實現風煤比精細控制,達到爐內溫度場、動力場和煙氣分布的均勻;系統還通過歷史數據自學習,實現優化模型的不斷更新,適應外部運行條件和設備磨損變化,進一步提升機組燃燒效率并兼顧環保排放。

(6)噴氨優化:以控制NOx達標排放為目標,采用區域化測量系統,實時優化SCR的噴氨量,真正實現NOx與氨的等摩爾比噴射,杜絕為達到國家環保排放標準而造成的“氨”過噴,大大降低空預器堵塞風險。

(7)智能報警:利用智能發電控制系統高性能服務器的信息處理能力,采用人工智能技術,通過推理機制和故障知識庫,建立報警因果關系模型,實現報警過濾、溯源、診斷、預測等功能,幫助運行人員快速處理各類異常,實現人機協同,智能監盤。

(8)智能吹灰:以傳熱效率、蒸汽消耗、管壁磨損綜合最優為目標,以煙氣溫度差、汽溫偏差、減溫水開度等作為邊界條件,建立鍋爐受熱面污染監測模型,通過安全性、經濟性分析評估,判斷當前工況下鍋爐各受熱面的吹灰方案,自動啟動相應的吹灰程控系統。

(9)空冷溫度場監控:通過采集機組實時運行數據,并結合空冷島溫度場測量數據,對汽輪機冷端系統最佳真空設定值、空冷凝汽器單元風機轉速指令進行優化分配,保證空冷島在最佳背壓運行基礎上,實現空冷島各翅片管束的換熱均衡,提升機組冬季防凍能力和經濟運行能力。

3.2.3信息主動安全防御系統

為滿足GB/T22239-2019等級保護基本要求中三級系統要求和國能安全36號文要求,遵從“一個中心三重防護”,為新疆準東五彩灣北三電廠ICS+ISS系統的網絡安全防護進行設計,從邊界隔離及訪問控制、防病毒和惡意代碼防范、主機加固、入侵檢測、綜合審計、外設管控、網絡安全集中監控以及業務系統和安全系統的雙因素認證和身份鑒別等方面進行綜合考慮,通過部署終端安全可信防護系統、綜合審計系統、工業入侵檢測、邊界防護產品、數據備份恢復系統及網絡安全集中管理和監控平臺等,實現對系統中存在的病毒危害、非法操作、異常事件和外部攻擊等威脅的有效防護,并對網絡內的安全設備、網絡設備及終端的安全策略進行集中配置管理和安全事件集中監視處置,為電廠ICS和ISS系統構建在安全管理中心支持下的安全計算環境、安全區域邊界、安全通信網絡三重防御體系,保障電廠業務的安全穩定運行。

3.3項目創新性

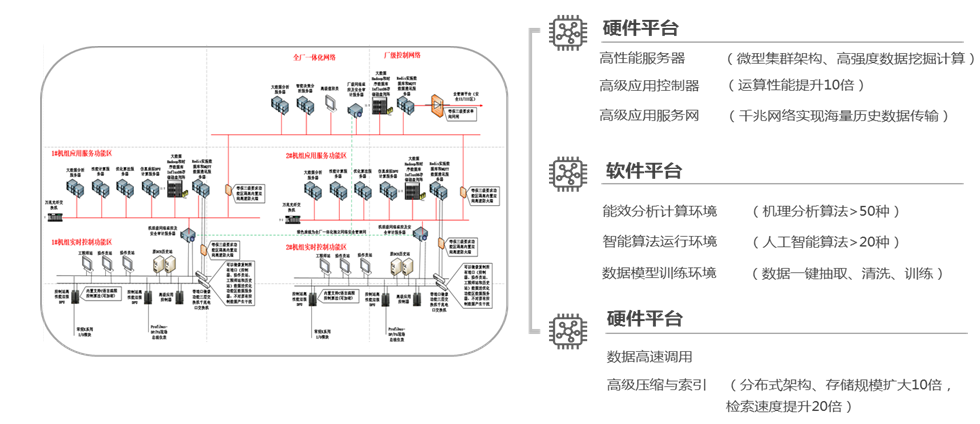

(1)構建人機協同,能效閉環的智能發電控制平臺:采用與常規DCS一體化的智能DCS,集成到原DCS畫面中,消除“黑匣子”,實現維護透明化和持續擴展優化能力。智能控制環境、智能計算環境、數據分析環境和開放的應用開發環境,實現智能檢測、智能控制、智能運行、智能監控等功能;系統安全性更高,功能更強大,橫向擴充,擁有更強大的計算、存儲能力;支持集成各種形式的第三方算法,對算法和應用支持多種診斷和冗余,同時可以對第三方算法應用能進行有效網絡抑制,不會對DCS系統網絡負荷率造成影響。人工智能、大數據尋優、模糊預測等先進算法實現對機組運行狀態的整體評估,通過人機正向知識交互,運行人員的經驗和機器智能不斷迭代增強,實現人機協同監盤。通過能耗實時計算,經過多目標尋優等智能控制算法及策略,對機組進行高品質控制,保持全局的最優狀態,實現生產過程的能效大閉環。

(2)依托工業互聯網平臺搭建智慧管控服務平臺,實現全流程協同辦公;平臺改變傳統數據中心信息條塊分割,消除信息孤島,實現數據的標準化、統一化、一體化,管理數據資產,實現資產數字化移交,內部信息共享與集成,數據統計分析;通過挖掘電廠各系統相對獨立的信息系統的結構、非結構化數據,并結合云計算、大數據、3D引擎等新一代技術,建立有效的信息可視化模型,為用戶提供自主創新開發手段和按需部署應用的環境,具備自動化和信息化結合的分析決策功能,為管理決策提供有力保障,真正實現IT和OT融合。

(3)智能機器人+視頻圖像識別技術發展,變革生產現場巡檢工作模式;使用機器人+視頻圖像結構化技術,實現關鍵區域巡檢及故障預警,智能機器人對關鍵區域巡檢(輸煤、制粉、變壓器、GIS室、汽機、化水車間、脫硫等),對設備狀態識別,對設備表盤和狀態燈等設備讀取,發生異常自動報警,當設備發生變化,如漏水、漏油、溫度異常、設備附件變化等自動識別。

(4)通過創建基于綜合最優工況判別技術下的動態標桿值數據庫體系,實現運行動態過程的綜合最優工況尋優。利用可控因子耗差分析技術實現運行操作量化評價,對運行操作指導與科學評價。通過對DCS系統參數的實時分析,輔助運行人員定時巡盤,監視設備運行可靠性和系統運行的經濟性。

(5)基于大數據的管理駕駛艙,實現一站式輔助決策;智慧管控平臺通過對數據進行抽取、清洗、聚類、挖掘、預測等處理來產生可透析的展示數據,從時間、縱向和橫向等維度進行分析,以總結歷史經驗、預測未來發展趨勢,為管理決策提供支撐,使決策分析成為各級決策者獲取數據、知識的平臺,為各級決策者在經營、采購、設備選型、運維效率和績效評價等方面提供輔助決策支持。建立全局指標體系,對生產經營指標數據進行分析、跟蹤、監控。通過各種常見的圖表形象表示企業運行的關鍵指標,直觀監測企業運營情況,并可以對異常關鍵指標預警和進一步分析,使管理層人員能及時、準確地把握企業的運行狀態,為管理層決策提供數據支持。

(6)全方位的信息主動安全防御體系;遵循“網絡分區、安全專用,橫向隔離、縱向認證”的總體方針,融合工業控制特點,采用管理與技術相結合,建立覆蓋管理層、監控層、控制層與部件層,結合功能安全、信息安全、操作安全,實現貫穿設計、運行、服務等全生命周期的信息安全主動防御體系,保障工業控制系統安全性、可用性、可靠性與穩定性。

(7)以物聯網+人工智能識別技術為核心,實現安全風險主動預控;在電廠范圍內建立廠區視頻、身份識別、門禁控制、電子圍欄、人員定位、人臉識別等功能,以可靠、適用、開放、擴展為原則,和三維可視化技術相結合,構建三維智能安防平臺,實現電廠全面安全管控,保障運行、檢修、作業的安全性,避免安全事故發生。

(8)基于深度學習的技術,實現設備早期預警與診斷;整合全廠智能診斷中心,對主機及主要輔機采用可視化的狀態監測及故障預警診斷系統,基于多變量狀態空間故障診斷技術,根據設備機理及內在多參數的內在關聯性,實現多變量狀態空間上的設備運行狀態自學習。通過對設備運行參數預測值和實際值的殘差分析,清晰發現設備性能的劣化趨勢,提前進行調整或者安排維修處理。高級智能模塊所有應用成果都將推送到分析診斷展示中心及各應用終端運行。

4 效益分析

(1)全國同類型機組廠用電率最低

采用1臺100%容量的汽動給水泵、1臺100% 容量的汽動引風機方案,結合智慧電廠燃燒調整方案較常規方案,廠用電率降低至3.94%,全年雙機運行可節約標煤 16620 噸,實現增收472.38 萬元。

(2)全國同類型機組應用機器人巡檢覆蓋面最廣

采用機器人自動巡檢,覆蓋運行正常巡檢區域60% 以上,100% 覆蓋環境惡劣、危險性高、巡檢頻繁區域,切實發揮巡檢機器人熱成像測溫、有害氣體及粉塵檢測等功能,提前檢測預警有毒有害氣體,煤粉自燃等重大事故,極大提高現場運行安全性。

(3)全國同類型機組運行水耗最低

輔機冷卻水采用干濕聯合輔機冷卻塔的再循環供水系統,機組運行耗水 0.064m /s·GW,全年可節約水量15.4萬m,節省水費123.2萬元;全年可節約電耗602.25萬kWh,節省電費155.38 萬元。

(4)全國同類型機組污染物排放濃度最低

污染物排放指標為煙塵0.9mg/m,二氧化硫10.9mg/Nm,氮氧化物27mg/Mm(燃汽機排放指標為煙塵5mg/N,二氧化硫35mg/Nm;氮氧化物50mg/Nm’),優于超凈排放指標,對推進火電機組節能減排具有示范性意義。

通過管控一體的智能化建設,基本實現管理決策信息化,人員經驗的程序化,設備運行的智能化, 經濟效益的最大化,并已形成5項發明專利、4項實用新型專利、發表7篇科技核心論文。