產(chǎn)品概述:

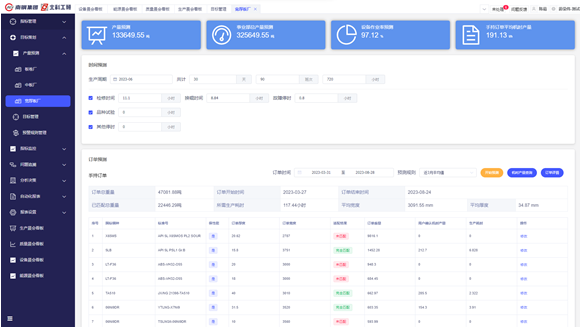

冶金行業(yè)鋼軋一體化全流程智能制造系統(tǒng)是通過打通全流程物料跟蹤,實現(xiàn)物質(zhì)流、信息流、能量流的高度融合,實現(xiàn)一切業(yè)務(wù)數(shù)字化,一切數(shù)字業(yè)務(wù)化的目標,以鋼板數(shù)字畫像、KPI體系模型、體系融合為基礎(chǔ),結(jié)合數(shù)據(jù)治理,以質(zhì)量和成本為中心,發(fā)揮崗位協(xié)同、業(yè)務(wù)協(xié)同價值,降低生產(chǎn)成本、減少質(zhì)量損失、提升生產(chǎn)效率、管理效率,實現(xiàn)提質(zhì)降本增效、示范引領(lǐng)作用。

該項目的主要研究內(nèi)容包括:基于鋼鐵工藝知識的數(shù)據(jù)治理技術(shù)、基于遺傳算法的余材余坯智能替代技術(shù)、鋼軋全流程質(zhì)量過程管控技術(shù)、基于物料的產(chǎn)品能耗核算與分析技術(shù)、鋼軋一體化成本核算技術(shù)、基于規(guī)則的工藝精度評價與分析技術(shù)、多業(yè)務(wù)協(xié)同PDCA管控技術(shù)。具體關(guān)鍵技術(shù)如下:

1、基于鋼鐵工藝知識的數(shù)據(jù)治理技術(shù),是在存儲層實現(xiàn)各類型數(shù)據(jù)的分類存儲,包括實時數(shù)據(jù)、關(guān)系數(shù)據(jù)以及非結(jié)構(gòu)化數(shù)據(jù),并建立生產(chǎn)消息中心,打通整個區(qū)域節(jié)點中各個層面之間的數(shù)據(jù)通信關(guān)系。提供應(yīng)用開發(fā)平臺、注冊中心、服務(wù)監(jiān)控、運維管理等工具,構(gòu)建基礎(chǔ)開發(fā)平臺。通過時空變換、數(shù)據(jù)模型等工作實現(xiàn)多主題數(shù)據(jù)模型及物料數(shù)字畫像,為智慧智慧應(yīng)用提供數(shù)據(jù)服務(wù)。主要包括:

(1)基于IOT的高頻、多源、多協(xié)議數(shù)據(jù)采集網(wǎng)關(guān)和邊緣側(cè)數(shù)據(jù)融合處理,實現(xiàn)自動化、信息化、能源、環(huán)保、設(shè)備等系統(tǒng)的多源異構(gòu)數(shù)據(jù)接入,同時實現(xiàn)協(xié)議轉(zhuǎn)換、函數(shù)計算、數(shù)據(jù)緩存、任務(wù)調(diào)度等工作,最終完成各類型數(shù)據(jù)的數(shù)據(jù)采集。

(2)基于物料族譜的多粒度數(shù)據(jù)融合語義規(guī)則的統(tǒng)一存儲與服務(wù)模型,實現(xiàn)高頻/低頻實時曲線、統(tǒng)計數(shù)據(jù)等多粒度數(shù)據(jù)、非結(jié)構(gòu)化數(shù)據(jù)融合與服務(wù),以完成跨工序變批次、時空變換、規(guī)則引擎、特征值提取與異常識別等數(shù)據(jù)治理工作,滿足邊采集、邊融合、邊服務(wù)的業(yè)務(wù)需求。

(3)從生產(chǎn)工序、生產(chǎn)要素及其時間歷程三個維度,對各類數(shù)據(jù)進行預(yù)處理及整合,形成物料的質(zhì)量、能耗、設(shè)備、生產(chǎn)等各種主題相關(guān)聯(lián)的綜合數(shù)據(jù)服務(wù),構(gòu)建多角度“數(shù)字畫像”,并建立全面的KPI指標體系,從而實現(xiàn)大規(guī)模底層數(shù)據(jù)應(yīng)用的高效分析,為事業(yè)部協(xié)同運營以及公司智慧運營中心提供數(shù)據(jù)支撐。

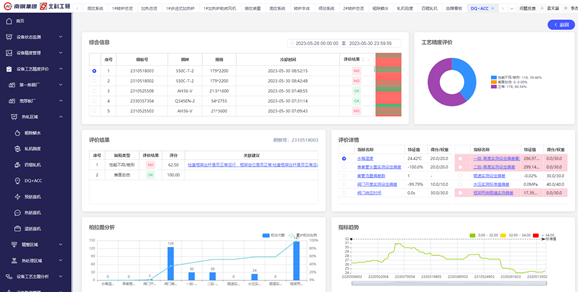

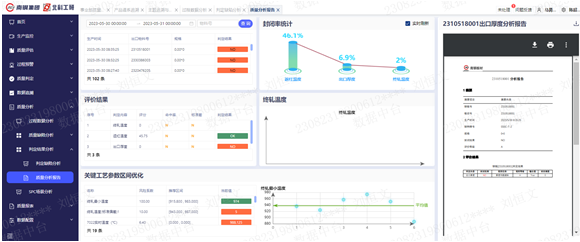

2、鋼軋全流程質(zhì)量過程管控技術(shù),是實現(xiàn)質(zhì)量監(jiān)控、質(zhì)量分析、質(zhì)量優(yōu)化的最優(yōu)決策方法和閉環(huán)管理模式,達到質(zhì)量和效益提升的目的。主要包括:

(1)事前評估:通過質(zhì)量評估完成歷史類似訂單一次合格率、非計劃率等關(guān)鍵指標的質(zhì)量評估。

(2)事中監(jiān)控:通過過程判定和過程監(jiān)控實現(xiàn)質(zhì)量的在線判定與監(jiān)控,與信息化系統(tǒng)對接,避免批量質(zhì)量問題發(fā)生,實現(xiàn)質(zhì)量的事中控制。

(3)事后分析:通過質(zhì)量分析和數(shù)據(jù)追溯對質(zhì)量缺陷數(shù)據(jù)進行確認與追溯,實現(xiàn)根因分析和問題定位。基于智能機器學(xué)習(xí)算法,實現(xiàn)多類復(fù)雜問題的質(zhì)量風(fēng)險評估,進而降低取樣率、提高成材率。

(4)事后處置:結(jié)合根因分析結(jié)果對現(xiàn)有工藝參數(shù)進行整定優(yōu)化,實現(xiàn)完整的PDCA質(zhì)量閉環(huán)管理。

3、基于遺傳算法的余材余坯智能替代技術(shù),是通過對全月訂單進行鋼軋一體化排產(chǎn),進行智能產(chǎn)線分配,實現(xiàn)資源全局優(yōu)化。考慮不同排產(chǎn)模式(保產(chǎn)量、保交期等)及品種結(jié)構(gòu)等因素,通過智能排產(chǎn)模型,實現(xiàn)高效、低成本生產(chǎn)。主要包括:

(1)建立包括煉鋼、熱軋、精整、熱處理的完整制造規(guī)范,為鋼軋一體化計劃實施打下良好的基礎(chǔ)。

(2)實現(xiàn)熱軋產(chǎn)線余坯、余材的自動替代,通過在線智能替代功能大幅提高余坯、余材的處理效率,同時有效提高余坯余材替代成材率。

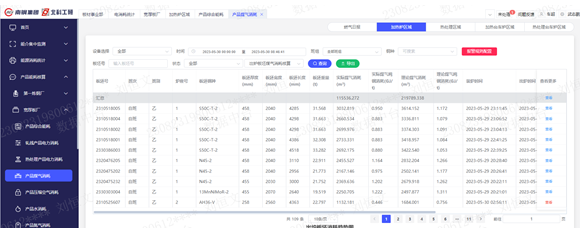

4、基于物料的產(chǎn)品能耗核算與分析技術(shù),是以鋼水、坯料、鋼板全流程物料跟蹤為基礎(chǔ),將能源數(shù)據(jù)、生產(chǎn)數(shù)據(jù)、物料信息三個維度數(shù)據(jù)進行高度耦合,建立工序級、設(shè)備級、產(chǎn)品級能源消耗的精準核算和能源過程消耗動態(tài)管控,實現(xiàn)能源介質(zhì)監(jiān)測的可視化、能耗數(shù)據(jù)核算的數(shù)字化、能源消耗過程管控和預(yù)測的智能化、能耗數(shù)據(jù)分析挖掘的模型化,提升能耗核算能力、能耗管控能力、數(shù)據(jù)分析能力。主要包括:

(1)建立全流程各工序的產(chǎn)品能耗核算,實現(xiàn)生產(chǎn)過程各種能介用量按工序、設(shè)備、鋼種、訂單科學(xué)統(tǒng)計到單件物料,實現(xiàn)能耗到爐次、到板坯、到鋼板。

(2)建立多維度的能耗成本優(yōu)化分析,實現(xiàn)生產(chǎn)能耗的精準分析對比,對能耗水平進行評估,對能消異常跟因進行追溯,為節(jié)能優(yōu)化的閉環(huán)管理提供支撐和依據(jù)。

(3)利用機理模型和大數(shù)據(jù)分析方法,對產(chǎn)品能耗進行預(yù)測;

(4)建立生產(chǎn)節(jié)能管理系統(tǒng),實現(xiàn)節(jié)能制度的監(jiān)控和評估,提高節(jié)能管理水平。

5、鋼軋一體化成本核算技術(shù),是通過建立智能化的成本核算系統(tǒng),對成本的業(yè)務(wù)數(shù)據(jù)進行沉淀形成優(yōu)秀樣本庫和成本數(shù)據(jù)庫,逐漸形成數(shù)據(jù)資產(chǎn),為生產(chǎn)運營及決策管理提供可靠的基礎(chǔ)分析數(shù)據(jù)。主要包括:

(1)成本核算:核算作為建設(shè)重點,主要是按工藝路線以MES實績?yōu)橐罁?jù),以現(xiàn)場電氣公輔的采集數(shù)據(jù)(工業(yè)大數(shù)據(jù)平臺數(shù)據(jù))交互為支撐,把過程成本細分到每個爐次、每塊板坯、每塊鋼板上,細化成本顆粒,以支撐不同的業(yè)務(wù)板塊需求。

(2)標準成本:按照成本數(shù)據(jù)計算規(guī)則,將日常生產(chǎn)的所有品種規(guī)格的成本數(shù)據(jù)進行記錄存儲,形成成本數(shù)據(jù)庫,包括各工序異常、質(zhì)量異常成本、各種非計劃成本數(shù)據(jù)及挽救成本數(shù)據(jù)等。

(3)成本預(yù)測:基于智能成本核算形成產(chǎn)品規(guī)格標準模型,建立智能成本預(yù)測系統(tǒng),實現(xiàn)對所有品種規(guī)格及訂單效益進行預(yù)測,實現(xiàn)對成本、效益完成情況的跟蹤與分析。

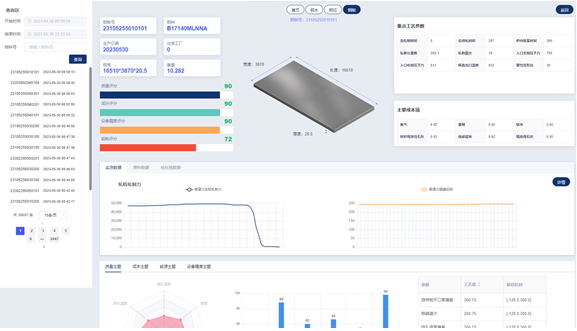

6、基于規(guī)則的工藝精度評價分析技術(shù),是從設(shè)備狀態(tài)精準掌控的角度出發(fā)著力推進設(shè)備運行維護智能化,探索建立預(yù)知狀態(tài)維修體系,實現(xiàn)設(shè)備“更好的狀態(tài)、更優(yōu)的投入、更高的效率”,實現(xiàn)設(shè)備物聯(lián)、系統(tǒng)互聯(lián)、狀態(tài)可視化,實現(xiàn)基于智能決策、智能管理的設(shè)備管理模式,促進維修成本穩(wěn)步下降。主要包括:

(1)設(shè)備精度管理:實現(xiàn)設(shè)備精度的全過程管理,包括設(shè)備精度標準管理和維護、設(shè)備檢測記錄處置等;實現(xiàn)設(shè)備精度維護的數(shù)字化、自動化和智能化,輔助設(shè)備工藝主題分析,為設(shè)備數(shù)字運維提供基礎(chǔ)數(shù)據(jù);依據(jù)設(shè)備精度標準,對設(shè)備服役過程進行實時監(jiān)控,對精度變化趨勢進行分析預(yù)警,實現(xiàn)全過程參數(shù)精度趨勢的預(yù)警功能;

(2)設(shè)備工藝精度評價:建立一套設(shè)備工藝精度評價指標體系,明確指標含義、落實評分規(guī)則及權(quán)重分配;以生產(chǎn)過程中關(guān)鍵設(shè)備產(chǎn)生的實時數(shù)據(jù)為基礎(chǔ),針對評價指標對數(shù)據(jù)進行預(yù)處理、計算、評價評分,搭建產(chǎn)線設(shè)備及功能的服役過程精度評價模型,對其服役過程精度變化和狀態(tài)演變趨勢進行監(jiān)控和預(yù)警;通過與生產(chǎn)穩(wěn)定性、產(chǎn)品質(zhì)量和控制精度等過程數(shù)據(jù)之間進行關(guān)聯(lián)分析,發(fā)現(xiàn)設(shè)備服役質(zhì)量與生產(chǎn)狀態(tài)之間的影響規(guī)律,為設(shè)備精度和功能的管理提供依據(jù),實現(xiàn)設(shè)備管理和生產(chǎn)組織智能化;

(3)工藝主題分析:在設(shè)備工藝精度評價數(shù)據(jù)基礎(chǔ)上,綜合質(zhì)量、生產(chǎn)、精度測量、點檢數(shù)據(jù)、設(shè)備狀態(tài)監(jiān)測數(shù)據(jù)等內(nèi)容對板材事業(yè)部實施范圍內(nèi)關(guān)鍵設(shè)備、工藝利用大數(shù)據(jù)分析、深度學(xué)習(xí)等智能學(xué)習(xí)算法進行綜合分析、預(yù)警和評價,發(fā)現(xiàn)影響產(chǎn)線生產(chǎn)穩(wěn)定性的相關(guān)因素;

(4)運維可視化:通過收集各功能模塊數(shù)據(jù)結(jié)果與內(nèi)容,提供至運維可視化模塊,方便設(shè)備管理人員對設(shè)備整體進行多維度掌握,提高設(shè)備管理效率。

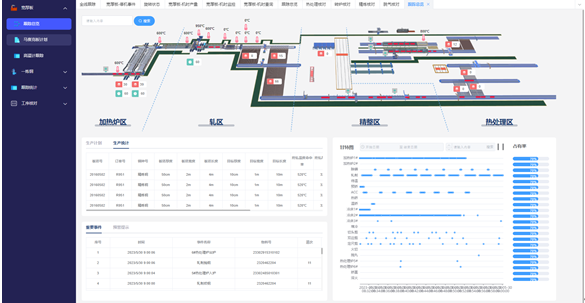

7、多業(yè)務(wù)協(xié)同PDCA管控技術(shù),是結(jié)合客戶價值與企業(yè)價值,集成生產(chǎn)、質(zhì)量、能源、成本、設(shè)備等多業(yè)務(wù)、多維數(shù)據(jù),通過KPI指標分解模型,制定廠處級KPI目標與車間級KPI目。通過結(jié)合各生產(chǎn)線運行、各項業(yè)務(wù)執(zhí)行數(shù)據(jù)、信息,KPI指標更新模型按照年、月、日、班、時、產(chǎn)品產(chǎn)出顆粒度對各級、各項KPI指標進行更新,對異常指標的上下級KPI運行進行監(jiān)控,實現(xiàn)指標異常原因的精準定位,以及對上級指標影響的趨勢預(yù)測。主要包括:

(1)指標體系:以產(chǎn)量、效益、成本、安全和環(huán)保5大關(guān)鍵指標為主題建立KPI層級體系,按照業(yè)務(wù)協(xié)同及支撐需求,將各處室的KPI指標融合到對應(yīng)主題的層級體系中,通過目標驅(qū)動的方式促進各個處室及生產(chǎn)廠高效協(xié)同。

(2)目標策劃:通過對公司戰(zhàn)略目標,事業(yè)部整體目標及行業(yè)對標結(jié)果等信息制定KPI指標,同時通過指標評價模型對指標制定策略進行優(yōu)化,將優(yōu)化后的KPI指標按照KPI體系模型分解到事業(yè)部及各個生產(chǎn)廠,并通過KPI過程監(jiān)控及分析模型來協(xié)同各個部門進行業(yè)務(wù)協(xié)作,為KPI指標達成提供系統(tǒng)支撐。

(3)目標監(jiān)控:依據(jù)各項KPI指標歷史結(jié)果,對KPI計算結(jié)果范圍設(shè)置最低閾值,當KPI指標計算結(jié)果超出最低閾值時,實現(xiàn)報警提示,同時對KPI指標結(jié)果所對應(yīng)項進行異常追溯。

(4)分析決策:當發(fā)生異常情況時,按照層級體系逐級溯源波動原因,精準定位異常指標,為異常處理提供精準導(dǎo)向,及時制定與實施處理措施,為生產(chǎn)運行“精準把脈,及時止損”。

性能特點:

冶金行業(yè)鋼軋一體化全流程智能制造系統(tǒng),圍繞質(zhì)量和成本為主線,建設(shè)智慧成本、智慧質(zhì)量、智慧能源、智慧運維、智慧生產(chǎn)以及協(xié)同運管模塊,以KPI指標為導(dǎo)向,提升降本增效能力,系統(tǒng)報警準確率≥95.4%;質(zhì)量評估偏差10%以內(nèi)的準確度≥88%;性能及探傷缺陷的質(zhì)量分析準確率≥88%;常規(guī)產(chǎn)品成本預(yù)測準確率,預(yù)測值≤±1%達到100%。

適用領(lǐng)域:

冶金行業(yè)鋼軋一體化全流程智能制造系統(tǒng),適用于鋼鐵冶金行業(yè)煉鋼-寬厚板、煉鋼-熱連軋等工藝流程智能工廠建設(shè),滿足煉鋼、軋鋼產(chǎn)線數(shù)字化建設(shè)需要。

推薦理由:

本產(chǎn)品主要在三個方面體現(xiàn)創(chuàng)新性。

第一個創(chuàng)新性是構(gòu)建了鋼軋一體全流程智能制造新模式。該產(chǎn)品的應(yīng)用,打破鋼軋工序邊界和業(yè)務(wù)邊界,將鋼軋全流程物質(zhì)流、能量流、信息流進行融合貫通,實現(xiàn)從原料到最終產(chǎn)品數(shù)據(jù)的無縫銜接,全流程產(chǎn)品能耗核算和動態(tài)管控,產(chǎn)品全生命周期多維信息的一鍵追溯。

第二個創(chuàng)新性是,針對多源異構(gòu)等數(shù)據(jù)難題、感知短板等業(yè)務(wù)難題以及生產(chǎn)黑箱等工藝難題,打造自主知識產(chǎn)權(quán)的具有行業(yè)特色的工業(yè)互聯(lián)網(wǎng)平臺,并形成三項關(guān)鍵支撐技術(shù),包括:工藝驅(qū)動的邊緣計算和數(shù)據(jù)治理技術(shù)、基于AI的狀態(tài)感知與多區(qū)集控技術(shù)、面向多業(yè)務(wù)協(xié)同的數(shù)字孿生技術(shù)。

第三個創(chuàng)新性是,針對企業(yè)數(shù)據(jù)應(yīng)用能力不足問題,充分發(fā)揮我們公司多專業(yè)技術(shù)研發(fā)能力,應(yīng)用了大數(shù)據(jù)、神經(jīng)網(wǎng)絡(luò)、機器學(xué)習(xí)等前沿的數(shù)據(jù)分析技術(shù),與鋼鐵冶金工藝結(jié)合,深度挖掘數(shù)據(jù)價值,構(gòu)建多維數(shù)據(jù)應(yīng)用模型,發(fā)揮數(shù)據(jù)應(yīng)用價值,產(chǎn)品包括751個應(yīng)用功能和179個機理和數(shù)據(jù)模型。

在產(chǎn)品開放性、可靠性和穩(wěn)定性方面,得到了行業(yè)和專家的高度認可。由王國棟和干勇兩位院士領(lǐng)銜,中國金屬學(xué)會,中國鋼鐵工業(yè)協(xié)會,分別對產(chǎn)品進行評價和鑒定,總體達到國際領(lǐng)先水平。與主流時序數(shù)據(jù)庫進行穩(wěn)定性測試,兼容性好,運行穩(wěn)定。并經(jīng)過三級等保認證。