1 方案背景與目標(biāo)

在全球經(jīng)濟(jì)一體化與數(shù)字化技術(shù)快速發(fā)展的大環(huán)境下,市場(chǎng)競(jìng)爭(zhēng)日益激烈,制造企業(yè)面臨著如何兼顧滿足消費(fèi)者多樣化需求與保持高效生產(chǎn)及優(yōu)質(zhì)品質(zhì)的雙重挑戰(zhàn),主要體現(xiàn)在以下方面:

(1)當(dāng)傳統(tǒng)生產(chǎn)線面臨切換不同產(chǎn)品的生產(chǎn)任務(wù)時(shí),由于設(shè)備大多基于固定的生產(chǎn)模式構(gòu)建,缺乏自適應(yīng)調(diào)整機(jī)制,導(dǎo)致設(shè)備調(diào)整工序復(fù)雜且耗時(shí)費(fèi)力,進(jìn)而造成生產(chǎn)效率低下。

(2)在應(yīng)對(duì)不同產(chǎn)品的生產(chǎn)過(guò)程中,增加了過(guò)程質(zhì)量控制的難度。在生產(chǎn)過(guò)程中容易受到設(shè)備參數(shù)波動(dòng)、原材料性能差異以及人為操作誤差等多重因素的干擾,導(dǎo)致產(chǎn)品質(zhì)量參差不齊、不良品率高,使企業(yè)的生產(chǎn)成本增加,對(duì)企業(yè)的品牌形象與市場(chǎng)競(jìng)爭(zhēng)力造成了負(fù)面影響。

當(dāng)下,柔性制造成為制造企業(yè)破局的關(guān)鍵戰(zhàn)略方向,其核心在于快速、高效地實(shí)現(xiàn)生產(chǎn)線的多品種、小批量生產(chǎn)切換,同時(shí)確保產(chǎn)品質(zhì)量的穩(wěn)定可靠與生產(chǎn)過(guò)程的高效流暢。

基于華龍PLC的具身智能生產(chǎn)線正是針對(duì)這一需求而設(shè)計(jì),華龍具身智能生產(chǎn)線能夠根據(jù)不同產(chǎn)品的生產(chǎn)要求快速調(diào)整生產(chǎn)流程與參數(shù),實(shí)現(xiàn)設(shè)備間的智能協(xié)同與精準(zhǔn)控制,保障產(chǎn)品質(zhì)量的穩(wěn)定性,同時(shí)優(yōu)化信息傳遞鏈路,有效解決傳統(tǒng)生產(chǎn)線在柔性制造轉(zhuǎn)型過(guò)程的難題,滿足制造企業(yè)向柔性制造的深度轉(zhuǎn)型與升級(jí)。

2 方案詳細(xì)介紹

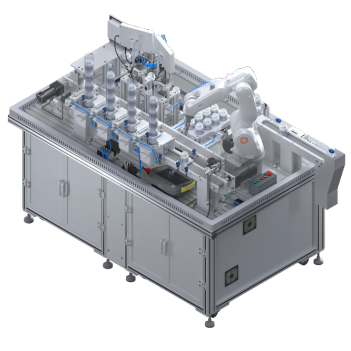

基于華龍訊達(dá)國(guó)產(chǎn)PLC工業(yè)控制系統(tǒng)的具身智能生產(chǎn)線是采用矩陣式生產(chǎn)理念,由若干智能生產(chǎn)小島構(gòu)成,包括平臺(tái)底座小島、配料智能輸送小島、機(jī)器人上料小島、皮帶機(jī)傳送小島、推送上料小島,搬運(yùn)輸送小島,智能產(chǎn)品瓶裝打標(biāo)小島、機(jī)器智能裝配小島,機(jī)器人全自動(dòng)下料小島構(gòu)成,并深度融合工業(yè)控制、物聯(lián)網(wǎng),智能裝配、虛擬仿真、數(shù)字孿生、生產(chǎn)制造智能管理系統(tǒng)等先進(jìn)制造技術(shù),各個(gè)單元組件既可單獨(dú)運(yùn)行,也可自由組合為一體,兼顧教學(xué)和生產(chǎn)功能需求。

產(chǎn)線各工位采用獨(dú)立控制模式,可自由組合,完成產(chǎn)線的搭建,同時(shí)可對(duì)載具以及各組裝部件更換后,滿足柔性化生產(chǎn)。

A. 平臺(tái)底座小島主要承載機(jī)械組件、電氣控制系統(tǒng)器件安裝,平臺(tái)底部設(shè)計(jì)有腳輪與地腳,可實(shí)現(xiàn)移動(dòng)運(yùn)輸,通過(guò)調(diào)節(jié)地腳來(lái)固定平臺(tái)。

底座小島由兩個(gè)獨(dú)立的鋁合金箱體連接組成,內(nèi)部安裝電氣控制系統(tǒng)器件安裝板,臺(tái)面安裝機(jī)械單元組件。

智能生產(chǎn)線集中控制系統(tǒng)會(huì)配備一個(gè)總控PLC作為主站,各自動(dòng)化設(shè)備作為從站。每臺(tái)設(shè)備都有獨(dú)立的控制系統(tǒng),可以單獨(dú)調(diào)試,也可以聯(lián)機(jī)調(diào)試。通過(guò)以太網(wǎng)通信和EtherCAT協(xié)議實(shí)現(xiàn)各小島間的協(xié)調(diào)控制和數(shù)據(jù)采集,從而提升生產(chǎn)線的整體效率和運(yùn)行穩(wěn)定性。

B. 配料智能輸送小島單元控制系統(tǒng)

配料智能輸送小島單元控制系統(tǒng)主要實(shí)現(xiàn)對(duì)物料的分揀,可以根據(jù)預(yù)設(shè)的程序和指令,進(jìn)行物料分揀、輸送、抓取和搬運(yùn)物品。

C. 機(jī)器人上料小島單元控制系統(tǒng)

機(jī)器人上料小島單元控制系統(tǒng)是一種高度自動(dòng)化的控制系統(tǒng),旨在通過(guò)機(jī)器人技術(shù)和傳感器技術(shù)實(shí)現(xiàn)產(chǎn)品自動(dòng)拾取上料操作。系統(tǒng)由主控PLC、工業(yè)機(jī)器人驅(qū)動(dòng)器、傳感器和若干執(zhí)行元件組成。系統(tǒng)由PLC實(shí)現(xiàn)上料機(jī)器人控制程序、報(bào)警信息、對(duì)中平臺(tái)控制、模擬量處理、伺服控制以及與配料智能輸送小島交互等功能。

機(jī)器人上料小島單元控制系統(tǒng)通過(guò)集成先進(jìn)的PLC技術(shù)、機(jī)器人技術(shù)和自動(dòng)化設(shè)備,實(shí)現(xiàn)了高效的生產(chǎn)流程。

D. 皮帶機(jī)傳送小島單元控制系統(tǒng)是通過(guò)PLC程序控制伺服電機(jī)啟停,滿足物料到達(dá)推送上料小島推進(jìn)位置的準(zhǔn)確性。

E. 推送上料小島單元控制系統(tǒng)

推送上料小島單元作為整個(gè)智能生產(chǎn)線中的其中一段,完成產(chǎn)品推進(jìn)輸送,系統(tǒng)采用工業(yè)4.0標(biāo)準(zhǔn),重要參數(shù)由集中控制系統(tǒng)進(jìn)行采集和下發(fā),由集中控制系統(tǒng)對(duì)每個(gè)智能小島的數(shù)據(jù)進(jìn)行分析和管控,以保證生產(chǎn)品質(zhì)的可靠掌控。

系統(tǒng)由一臺(tái)PLC對(duì)伺服電機(jī)、六軸機(jī)器人等進(jìn)行控制,并且運(yùn)用多種感應(yīng)器,實(shí)時(shí)感知設(shè)備各個(gè)運(yùn)動(dòng)節(jié)點(diǎn),確保設(shè)備運(yùn)作穩(wěn)定可靠。

F. 搬運(yùn)輸送小島單元控制系統(tǒng)

搬運(yùn)輸送小島單元控制系統(tǒng)主要是控制直線模組完成各工位之間的物料傳遞,通過(guò)程序控制氣缸完成物料抓取、上下、旋轉(zhuǎn)等動(dòng)作,滿足產(chǎn)品生產(chǎn)需求。

G. 智能產(chǎn)品瓶裝打標(biāo)小島單元控制系統(tǒng)

智能產(chǎn)品瓶裝打標(biāo)小島單元控制系統(tǒng)主要是控制設(shè)備自動(dòng)完成打印批號(hào)與防差錯(cuò)等工作,并且能滿足包裝不同品規(guī)產(chǎn)品的柔性控制功能。

控制系統(tǒng)由包裝材料拾取控制單元、物品拾取控制單元、打標(biāo)控制單元、協(xié)同控制單元和防差錯(cuò)子系統(tǒng)組成。系統(tǒng)集成先進(jìn)控制、軟件和傳感技術(shù),以實(shí)現(xiàn)高效、精確的操作。

H.智能裝配小島單元控制系統(tǒng)

智能裝配小島單元控制系統(tǒng)是一種高度自動(dòng)化的控制系統(tǒng),旨在通過(guò)程序控制電池閥控制氣缸運(yùn)行,完成產(chǎn)品輸送以及裝配工序。

J.機(jī)器人下料小島單元控制系統(tǒng)

機(jī)器人下料小島單元控制系統(tǒng)是一種高度自動(dòng)化的控制系統(tǒng),旨在通過(guò)機(jī)器人技術(shù)和自控技術(shù)實(shí)現(xiàn)將生產(chǎn)線上的產(chǎn)品自動(dòng)拾取,并擺放到產(chǎn)品下線工位,等待產(chǎn)品運(yùn)送入庫(kù)。系統(tǒng)由主控PLC、工業(yè)機(jī)器人驅(qū)動(dòng)器、傳感器和若干執(zhí)行元件組成。

系統(tǒng)由PLC實(shí)現(xiàn)下料機(jī)器人控制程序、報(bào)警信息、對(duì)中平臺(tái)控制、模擬量處理、伺服控制等功能。機(jī)器人下料小島單元控制系統(tǒng)通過(guò)集成先進(jìn)的PLC技術(shù)、機(jī)器人技術(shù)和自動(dòng)化控制技術(shù),實(shí)現(xiàn)了高效的生產(chǎn)流程。

3 代表性及推廣價(jià)值

(1)智能生產(chǎn)線集中控制系統(tǒng)構(gòu)建

打造了以華龍PLC為核心的智能生產(chǎn)線集中控制系統(tǒng),將生產(chǎn)線中的各類設(shè)備、傳感器等無(wú)縫連接,實(shí)現(xiàn)了全流程的集中管控與協(xié)同作業(yè)。與傳統(tǒng)生產(chǎn)線的分散式控制模式不同,智能生產(chǎn)線集中控制系統(tǒng)可對(duì)生產(chǎn)線上的機(jī)械運(yùn)動(dòng)、電氣參數(shù)、工藝流程等進(jìn)行統(tǒng)一調(diào)配與精準(zhǔn)優(yōu)化。

(2)模塊化柔性生產(chǎn)單元設(shè)計(jì)

采用模塊化架構(gòu)設(shè)計(jì),企業(yè)可依據(jù)自身生產(chǎn)規(guī)模、產(chǎn)品類型及業(yè)務(wù)發(fā)展需求對(duì)加工小島進(jìn)行擴(kuò)充或精簡(jiǎn)。同時(shí)生產(chǎn)線上的各個(gè)加工站具備獨(dú)立完成特定加工工序的能力,在新產(chǎn)品試制、小批量定制生產(chǎn)以及應(yīng)對(duì)緊急生產(chǎn)任務(wù)時(shí),提升了企業(yè)生產(chǎn)組織的彈性與應(yīng)變能力。

(3)人機(jī)協(xié)作智能交互模式

構(gòu)建了全新的人機(jī)協(xié)作工作模式,使用HMI構(gòu)建集成實(shí)時(shí)監(jiān)視、報(bào)警管理、數(shù)據(jù)分析等模塊,幫助操作員監(jiān)控和控制自動(dòng)化過(guò)程,以提高生產(chǎn)效率和系統(tǒng)的可靠性。通過(guò)3D建模與動(dòng)畫仿真技術(shù),將原本抽象、復(fù)雜的生產(chǎn)流程與設(shè)備結(jié)構(gòu)以直觀、生動(dòng)的3D圖像呈現(xiàn)出來(lái)。操作人員只需通過(guò)智能終端設(shè)備,可對(duì)生產(chǎn)過(guò)程進(jìn)行全方位、多角度的可視化監(jiān)控。

具身智能生產(chǎn)線的應(yīng)用,成功推動(dòng)了制造企業(yè)生產(chǎn)過(guò)程向自動(dòng)化與智能化方向邁進(jìn),降低了產(chǎn)品的不良品率,提高了產(chǎn)品質(zhì)量及其一致性,進(jìn)而增強(qiáng)了企業(yè)的市場(chǎng)競(jìng)爭(zhēng)力。還為行業(yè)內(nèi)其他企業(yè)設(shè)備更新改造、生產(chǎn)模式創(chuàng)新方面樹立了標(biāo)桿,對(duì)于推動(dòng)我國(guó)智能制造產(chǎn)業(yè)整體水平的提升,具有至關(guān)重要的戰(zhàn)略意義及示范引領(lǐng)作用。