KUKA titan 為 Berthold Hermle AG 機器制造廠加工中心舉起 1000 公斤負載

坐落在施瓦本 Gosheim 的 Berthold Hermle AG 機器制造廠屬于世界領先的銑床及加工中心生產商。在其加工中心自動化方面,Hermle 完全信賴來自奧格斯堡的庫卡機器人有限責任公司的專業水平。該企業在新型制造系統 RS 4 中充分憑借列入吉尼斯世界紀錄的全球最強壯機器人 KR 1000 titan 的優勢。titan 以其高達 1000kg 無以倫比的負載能力,為 Hermle 加工中心對諸如在工具及模具制造或機械制造業中出現的重型部件進行全自動裝料和卸料作業提供了理想的前提。

多年來,Hermle 以其機床在不同行業中豎立了方型工件高精度加工的典范。該公司由 Berthold Hermle 于 1938 年在施瓦本山區開創,由螺栓生產廠和成型車工車間構成。1957 年開始生產銑床。1990 年該企業改組為Berthold Hermle AG 機器制造廠,在此期間已擁有約 800 名員工。全世界有大約 20000 臺機床來自 Gosheim — 主要應用于醫療行業、光學工業、航空航天技術、汽車工業以及賽車運動領域中。

“涉及機床精度及耐用性的重要部件全部由我們自主研發及制造”,Hermle-Leibinger 系統技術有限責任公司總裁 Rainer Kohler 先生解釋道,該公司是 Hermle 的一家專注于機床自動化方面的子公司。在這里人們仍然十分重視 “德國制造” 這一盛譽,以德國產地為家。同樣原因,Hermele 選擇了來自奧格斯堡的庫卡機器人有限責任公司作為合作伙伴,以按要求完成加工中心的自動化。

應用機器人延長機軸運行時間

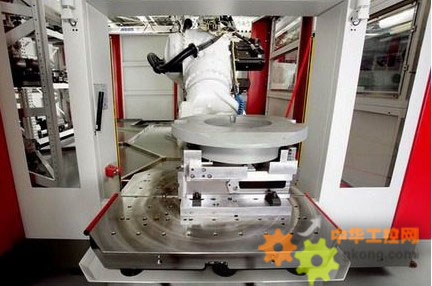

Hermle 的 C 系列 全部機器款式 均可借助庫卡機器人整體自動化。在 2009 年四月首次亮相的加工中心 RS 4 中,庫卡機器人 KR 1000 titan、貨盤庫和一或兩個 5 軸加工中心 C 50 U 動態集成為一套高性能的生產系統。該機器人系統傳送重量達 1000kg,用于全自動加工重型鑄件及鋁制部件的切削生產。利用由傳感器監控的裝配位置貨盤裝卸可在生產系統中平行進行。

KR 1000 titan 的任務是裝卸滿載部件的貨盤。借助其可自動更換的機械手,庫卡機器人甚至也能毫無問題地直接傳送差異極大的工件。因此,貨盤搬運和工件傳送間的變換可在瞬間完成,無需操作人員手動干預。工作時,titan 位于加工中心之前,并由一套周密的門戶安全系統進行保護。“機器人系統和加工中心均可手動操作,并不影響另一單元的自動化進程”,Rainer Kohler 先生了解這點。就是說兩道工序可以在生產時間內平行進行。在機床加工一個工件時,可以裝備另一工件。“其結果是相當于延長了機軸運行時間!這也就是自動化的根本原因“,Kohler 先生繼續道。此外,該系統還能按照客戶要求補充配備不同的工件重載臺架。例如,原型生產商可借助此機器人系統進行混合運行:日間生產件數很少的樣品或極高品質的部件。夜間則自動運行,進行大批量或標準件生產。

一年之內回報

“庫卡機器人在機床中是一個極為靈活的元素”,Kohler 先生解釋。利用 titan 那無限的自由度,在一個工作艙內可裝卸任意大小和極為不同的貨盤及工件。高度靈活性也讓操作人員能夠按需求快速改裝。通過三班制運行,甚至包括周末,該機器人確保了 Hermle 加工中心生產設備的最佳利用。用 KR 1000 titan 實現機床的自動化,使設備生產率提高、單件造價降低、并且回報期縮短。“許多將機器人集成到機床中的實例情況,都在近一年內收到回報”,庫卡核心技術總監 Andreas Schuhbauer 強調指出。

安全機器人技術實現人機之間的安全互動

在 Hermle 加工中心里,安全極為重要。在工人與機器人緊密合作的地方,必須避免機器人脫離為其規定的工作區域的可能。“庫卡安全運行技術” 可對此確保無疑 — 無需機械的軸范圍監控裝置或特殊加固的昂貴防護柵欄。該軟件將安全相關的控制任務直接置入機器人控制系統內,由此可節省常用的外接安全 PLC(可編程控制器)。“庫卡安全運行技術” 監控機器人的位置和速度,由此承擔操作人員安全保護的重任。Hermle 的口號就是 “一條龍服務”,因此也提供在機床和機器人上作業的全套培訓。

“如今誰要想開發工件更換系統,就離不開機器人”,Rainer Kohler 先生十分肯定。“在全球競爭中,提升機器運行時間具有決定性的意義!機器人系統將永遠具有可觀的經濟效益!”