我們都看過機器人在幾乎沒有人工干預的情況下快速組裝汽車的視頻。像這樣的工業機器人降低了幾乎每個制造領域的成本并提高了生產率,但它們有一個主要缺點——它們無法“看見”。它們被編程為一遍又一遍地重復完全相同的動作,它們無法檢測和操作形狀、大小和顏色不一或者相互接觸和疊放的物體。因此,如果產品發生變化或有新產品被加入生產線,則必須對機器人進行重新編程。如果產品組件通過傳統的料斗和振動臺輸送到生產線上,則必須對振動送料機進行改造。

應對混亂狀況

現在,由先進機器視覺引導的新一代機器人正在使機器人能做的遠遠不止是批量生產中常見的重復性任務。在更小、更強大、更便宜的相機和其他視覺傳感器、越來越復雜的機器人算法和帶有機器視覺特定硬件加速器的處理器的推動下,這些視覺引導機器人 (VGR) 系統正在迅速改變制造和履行過程。

VGR 使機器人適應能力更強,并且更容易在頻繁推出新產品且生產周期短的行業(包括醫療設備和藥品制造、食品包裝、農業應用、生命科學等)中實施。[1]

例如,一家在中國運營一個大工廠的全球領先汽車制造商使用 Teledyne DALSA 的 GEVA 1000 視覺系統來確保兩條裝配線上的機器人牢牢地抓住零件,將它們放置在快速移動的傳送帶上。過去,零件是人工手動提放的。自動化將生產力提高了大約六倍。像這樣的系統適用于雜亂不可避免或消除成本太高、或者生產線速度對工人來說太快的環境。先進的系統甚至可以解決可能最具挑戰性的 VGR 應用程序,即從工廠和配送中心(例如亞馬遜的大型自動化執行中心網絡)的箱子中抓取大小、形狀和重量不同的、隨機分布的物體。

無序抓取

機器人從箱子中無序抓取零件是極具挑戰性的,因為 VGR 系統必須在混亂的環境中定位和抓取特定零件。當機器人從箱子中取出零件時,其他零件可能會不斷移動位置和轉變方向。系統必須識別正確的物體,確定拿起它們的順序,并計算如何在不與其他物體或箱壁碰撞的情況下抓住、提起和放置它們。這需要高性能機器視覺硬件、復雜的軟件和足夠強大的計算能力來實時處理大量視覺數據。

無論是帶有集成視覺處理器的緊湊型智能相機(Teledyne DALSA 的 BOA Spot)還是復雜的激光和紅外傳感器以及高分辨率、高速相機,都可以作為機器視覺硬件。

3D 視覺怎么樣呢?

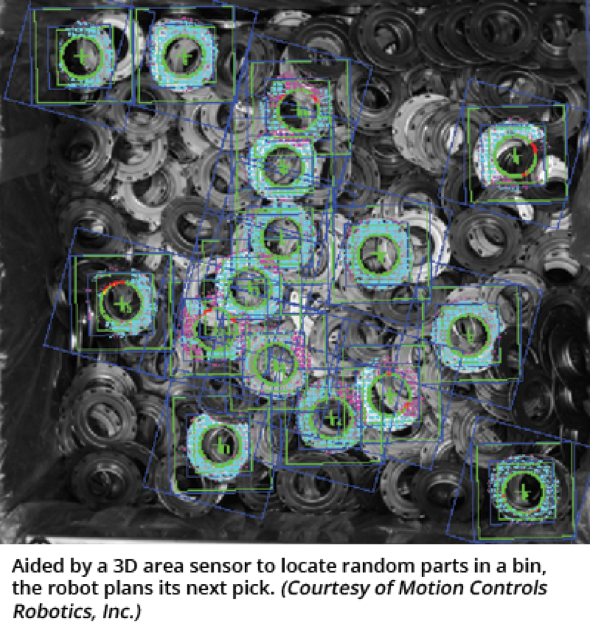

VGR 系統通常使用不止一種類型的傳感器來構建 3D 圖像。例如,帶有 3D 區域傳感器的機器人可以定位并抓取箱中隨機放置的零件。然后 2D 攝像頭即時檢測每個零件的方向,以便機器人可以將它們正確地放置在傳送帶上。

一些 VGR 系統通過將3D 飛行時間 (ToF) 掃描和快照 3D 圖像捕獲相結合,與單獨使用掃描系統相比,它們獲得的分辨率可以處理更廣泛的對象,但不需要像傳統快照相機系統那樣移動相機。ToF掃描測量激光發出的光在相機和物體表面之間傳播所需的時間以確定物體深度,具有在任何光照條件下工作的優勢。

結構光 3D 系統,例如微軟用于視頻游戲的 Kinect 傳感器,在物體上投射不可見的紅外光圖案,然后通過使用 2D 攝像頭檢測該光圖案的失真來生成 3D 深度圖像。此過程可用于揀選箱中多個物體的 3D 映射。

強大的硬件和算法

這些先進的視覺系統能夠使用FPGA處理器和專用集成電路 (ASIC) 等硬件加速器處理大量數據。這使他們可在生產線上和訂單執行應用程序中處理數千個 SKU。

高級 VGR 系統的一個關鍵組成部分是算法,它能防止機器人及其手臂末端抓取工具與箱側或其他物體碰撞。這種避免干擾的軟件必須非常強大,因為每次從箱中取出物品時,都需要規劃不同的路徑,而且零件通常是堆放在一起、難以分清的。

展望未來

越來越多的 VGR 軟件(包括與機器人和傳感器無關的開源機器人操作系統 (ROS))將使機器人集成商能夠更快、更輕松地提供 VGR 系統,并引入新的、更強大的、可用的傳感器。

與此同時,機器視覺和機器人供應商正在密切合作,使 VGR 更易于使用。例如,機器視覺供應商開發了工具,使工程師可以更輕松地為機器人單元建模和優化傳感器。他們還在開發易于最終客戶使用的基于 Windows 的 VGR 系統。

由于這些創新,現在,消費電子產品(電路板級別以上的)和亞洲其他輕型組裝中近 50%的機器人使用VGR。隨著隨機揀選技術迅速成為一種靈活、易于理解和可互換的商品,中小型公司如果希望減少人工干預、提高安全性和質量以及生產力,便可以使用它。