一車車鋪滿鐵粉原料的臺車正在一輛接一輛地滾滾前行,等待在前方的正是一場高溫煅燒之旅。對于大型煉鋼企業而言,這些經過燒結機淬煉之后的燒結礦將為最重要的高爐冶煉提供優質的“彈藥”。

為了提高整個冶煉質量和效率,并實現工藝節能降耗,燒結作為冶煉的前處理工序至關重要。不同成份,不同粒度的含鐵精礦粉、富礦粉需要在此經過高溫燒結成塊,并部分消除礦石中所含的硫,磷等有害雜質,成為更利于高爐“消化”的“食材”。

作為燒結過程的核心設備,燒結機設備需要不斷提升燒結效率、燒結質量和處理能力。地處中國中部的某大型工程建設總承包商和設備供應商,主要從事鋼廠燒結工程的總包設計和制造,也是行業領先的燒結設備生產廠家。面臨快速增長的燒結設備市場需求,尤其是改進燒結設備的自動化控制水平,希望精益求精,在相關設備組件的控制箱電氣聯接方面進一步加以優化和提升。

亟待解決的困擾

整個燒結過程需要經過燒結料的準備,配料與混合,燒結和產品處理等工序。而其中,燒結料的混合布料是極其重要的準備工作。通過燒結機給料主輔門的自動控制動作,可以實現高效給料和料層厚度調整,從而使臺車上的布料更準確、更均勻,最終獲得更好的燒結質量。在實際運行過程中,主輔門利用氣動執行機構實現開閉和開度的調整,作為氣動機構的“大腦”,保障現場控制箱的可靠運行便顯得十分關鍵。

在燒結設備的使用中,現場環境卻往往給該設備制造商帶來了亟待解決的困擾——電氣故障。由于在燒結過程中水汽彌漫,而燒結設備主輔門氣動執行機構和就地控制箱又需要放置在現場,因此常常會有很多水汽從氣動機構的控制箱出線孔插頭進入,導致出現控制箱內設備故障,現場維護起來也是非常不便。

為了迅速解決這一困擾,保證高效、可靠的電氣聯接,該設備制造商開始尋求電氣聯接專家魏德米勒的幫助。

不拘一格,可靠高效

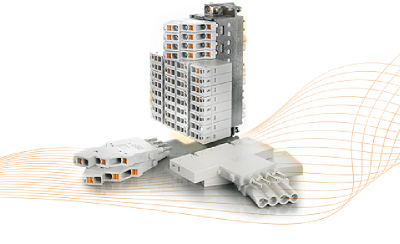

魏德米勒提供的刀片端子重載解決方案,配合不拘一格的安裝方式,最終解決了這一困擾多年的問題。

首先,刀片端子重載采用一體化的外殼,實現機柜IP20到現場IP6X的無縫聯接,保障了箱體外的傳輸可靠性。同時,針對該產品柜內采用T型端子沒有防護裝置的情況,魏德米勒的工程師團隊結合該主輔門控制柜的柜內情況考慮了各種安裝方式,最終采用了4片圣誕樹模塊并配上防水外殼,從而讓箱體內外都實現了防水插頭。也即是說,魏德米勒用對插聯接的方式進行控制箱密封。很好地解決了出線進水的問題,維護更加方便。

其次,由于在傳統的柜內聯接方案中,信號是通過信號端子轉接到側壁上的HDC,然后再傳導到現場的IP6X環境。而作為魏德米勒創新產品,刀片端子重載則重新定義了控制柜穿墻方案。它集合了接線端子的所有優點,并且與RockStar? ModuPlug重載接插件的靈活性相結合,不需要在控制柜中布置信號端子,可以直接將信號端子的功能集成在刀片端子重載上面,使得硬接線減少了66.7%,實現合二為一的強大優勢,從而也減少了電氣故障隱患。

此外,該刀片端子重載采用7.5毫米半模塊厚度,每片由4路超高密度組成。所有的刀片單子重載模塊采用先進的直插接線技術,也大大提高了柜內接線效率。因為取消了信號端子,所以節省了柜內的空間,使整個接線更加方便快捷。

魏德米勒刀片重載解決方案不但解決了燒結設備主輔門控制箱的防水問題,而且其模塊化的設計更讓現場安裝維護方便快速,減少了箱體開孔的數量,為燒結設備的工藝改進提供了極其有力的支持。

憑借創新的刀片端子重載解決方案,并配合靈活設計的現場安裝設計,魏德米勒解決了困擾該設備商的電氣故障難題;同時憑借快速的交貨及安裝能力贏得了客戶信賴。這正如百煉成鋼的過程,魏德米勒電聯接技術同樣歷經淬煉,正在幫助越來越多的設備制造商們成就不凡。

本頁面信息涉及廣告內容