1 引言

伴隨制造業變革與數字經濟浪潮交匯融合,云計算、物聯網、邊緣計算、5G等信息技術與制造技術、工業知識的集成創新不斷加劇, 工業互聯網平臺應運而生, 其核心目標是通過工業系統與互聯網在網絡、信息和知識層面的深度融合, 實現感知、分析、決策、控制的一體化應用。

目前,工業互聯網平臺主要采用以云為核心的模式發展,通過網絡將數據進行匯聚,利用云平臺豐富的計算資源,疊加大數據、人工智能等新興技術,實現工業技術、經驗知識模型化、軟件復用化的制造業生態。然而,人、機、物全要素互聯趨勢下,接入終端急劇增長,數據分散性、碎片化加劇,伴隨著生產業務實時性、可靠性、協作性等需求的不斷提高,現有模式處理能力捉襟見肘。

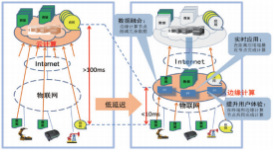

工業邊緣計算具有規模大、分布零散,更靠近控制器和數據端以及本地化私密數據等特點,如圖1所示,通過在靠近制造的加工設備端部署邊緣節點進行本地化的感知、決策、控制、分析一體化,可在降低網絡需求的同時提高響應實時性,有效提高現有工業互聯網平臺處理能力,發展云-邊-端一體化平臺成為工業互聯網平臺的新方向。

圖1 邊緣計算作用體現

2 云-邊-端一體化平臺分析

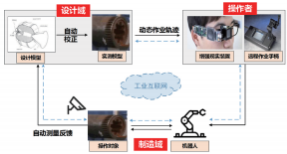

在工業互聯網萬物互聯結構化、生產制造流程化、工業網絡體系化的演進趨勢下,生產模式逐漸由傳統大規模流水線向個性化柔性轉變。特別在先進制造中,工業互聯網的發展使用了一系列具有高精密、高效、高安全等特殊需求的制造模式,以圖2中的工業遙操作系統為例,傳統設計、制造分離逐漸向產品設計與生產制造一體化轉變,傳統人機協作逐漸由指令傳輸向操作級協同轉變等。

圖2 工業遙操作系統

因此,與現有主流云為核心的工業互聯網平臺相比,新模式下的云-邊-端一體化平臺應具備以下能力:

(1)確定性時延保障能力

以圖2為例,系統不僅需要確保指令傳輸和執行的實時性與可靠性,還應盡可能降低作業的執行抖動或實現零抖動,以確保高精密的加工和系統的穩定運行,令遠端操作者產生“身臨其境”加工的感覺。

(2)靈活可重構能力

智能制造定制化柔性生產的需求需要生產系統可以根據訂單對加工工序進行靈活、動態的排列組合。平臺中大量加工設備根據車間調度信息以類似“即插即用”的方式加入或退出某段產線,并根據需求進行自適應的參數優化配置。

(3)規模化部署能力

人、機、物全要素互聯趨勢下,工業互聯網平臺下的設備規模急劇增加,這一現象不僅表現為機器人數量增加,也體現為操作距離、控制目標以及系統復雜度的指數增長。因此,平臺不僅要具有支持廣域、大規模設備靈活接入的能力,還應具有信道沖突避免、機器人碰撞預測等由規模增大帶來的安全性保障功能。

3 云-邊-端一體化平臺關鍵技術

構建具備確定性時延保障、靈活可重構以及規模化部署能力的云-邊-端一體化平臺需突破以下幾方面關鍵技術:高效尋址與協議轉換、多維資源算力度量、網算控協同優化、實時邊緣操作系統以及平臺體系結構。

3.1 高效尋址與協議轉換

英特爾中國預測至2025年,全球物聯網設備數量將達到1000億臺,與此同時,工業設備聯網協議七國八制的現象也隨之加劇,尤其在邊與端側,大規模異構網絡環境下的高效尋址與協議轉換成為云-邊-端一體化平臺需要突破的第一個核心問題。

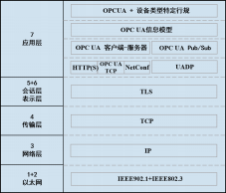

工業互聯網環境有別于傳統互聯網基于IP的尋址方式,大量工廠內生產設備并不具備IP環境,此外,工業系統層次復雜且設備與協議間存在綁定關系,現有基于OPC UA的協議轉換方式需要應用層解析,不適用于運動控制、高精密加工等高實時場景,迫切需要突破高效尋址與協議轉換技術,實現IP-非IP的高效尋址與應用層協議的實時轉換,為云-邊-端一體化平臺提供連接基礎,如圖3所示。

圖3 OSI參考模型中OPC UA描述

3.2 多維資源算力度量

近年來,隨著虛擬化技術的快速成熟,邊緣計算已初步突破傳統嵌入式程序與邊緣設備緊耦合問題,然而,隨之帶來了新的問題:Gartner預測,至2025年50%~75%的物聯數據在邊緣側處理,結合千萬級的接入設備,如何在海量邊緣計算設備中為任務負載選擇適合的計算載體成為亟需解決的技術問題,其本質是如何在復雜的云-邊-端一體化平臺中,根據任務需求進行資源的按需分配。

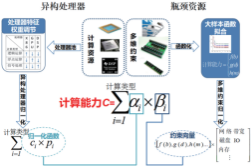

傳統以云計算為核心的平臺采用同構處理器集中式的規模化運算,計算負載時間開銷與處理器數量關系簡單,云端的計算資源調度相對成熟。然而,云-邊-端一體化平臺中計算資源結構復雜,邊緣計算中異構的節點性能往往難以通過處理器主頻等簡單手段進行量化,相同的計算任務在不同處理器中執行的時間開銷難以保障,由此可導致控制節拍下的配置參數錯誤等系統故障。此外,任務卸載或遷移時,網絡帶寬等多維因素對任務執行時間開銷也會產生影響。

具體來說,云-邊-端一體化平臺下的任務執行時間受處理器結構,帶寬、緩存等瓶頸資源的綜合影響。云-邊-端一體化平臺在進行卸載和遷移操作前,需要根據各節點的實際負載和資源結構進行分析,以確保任務部署后的最壞執行時間(Worst-case Execution Time, WCET) 滿足其實時性需求, 并通過現有虛擬化和實時演算技術提供資源的按需分配、動態配置、負載預測等技術支持。如圖4所示。

圖4 多維資源量化

3.3 網算控協同優化

云-邊-端一體化的工業互聯網平臺使跨域高效流程化及高精密人機協同成為可能。平臺將產品設計、工藝設計、制造運行各個環節涉及的人、機、物互聯,利用部署在制造設備附近的邊緣計算資源提供實時高效的在線設計、有限元分析等,并根據分析結果實時優化控制參數及多控制回路下的網絡、計算資源配置,將傳統反復的人工測量分析再設計的制造模式,轉換為設計-制造一體化的人機操作級協同模式。

以圖2為例,機械臂控制的穩定性受延時及抖動影響巨大,過大的時延將導致系統無法收斂,甚至發生故障。而時延又由網絡與計算效率及資源分配方式決定,因此,亟需探索網絡、計算、控制三者高度融合下的機理關系。然而,不同于計算機、通信、自動化等單一學科,云-邊-端一體化平臺的應用場景環境、結構更復

雜,系統穩定性與操作性間的矛盾以及異構共享資源的局限性等因素,導致突破網絡、計算與控制高度融合下的機理關系迫在眉睫,將網絡傳輸中的速率、丟包率,計算系統中執行效率相關的資源利用率、數據依賴性以及控制系統中的穩定性、狀態信息等進行全局考慮,實現網算控的協同優化。

3.4 實時邊緣操作系統

云-邊-端一體化平臺也對操作系統方面提出了新的技術要求。與傳統操作系統不同,平臺中邊緣計算操作系統起到承上啟下的作用:向上需要處理大量的異構數據以及需求各異的任務負載,如任務負載在邊緣側的部署、調度、遷移、優化,是否需要上傳至云端進行高性能計算等;向下,邊緣計算操作系統需要管理異構的計算資源、控制器行為等。邊緣操作系統作為平臺實時性能力主要體現的同時,還需處理50%~75%的海量工業數據,與現有實時操作系統相比,邊緣側的實時邊緣操作系統在處理能力、輕量化、管理框架等方面存在較大差異。

現有操作系統可具備部分邊緣操作系統的功能。機器人操作系統(Robot Operating System ,ROS)具有硬件抽象和驅動、消息通信、軟件包管理等功能,被廣泛應用于高精密加工、車間智慧物流等工業場景,然而現有的ROS還難以同時支持大規模的邊緣節點, 實現海量數據處理等功能;國內首款面向邊緣計算的物聯網操作系統HopeEdge,可以實現各類IoT設備與云端的連接,具備輕量安全、自主可控、高效互聯以及快速部署等特點,廣泛應用于智慧能源、智能零售、智慧園區等場景。盡管其實現了大規模邊緣節點及設備的互聯等功能,但在時間敏感任務的調度、遷移以及實時資源按需分配等功能方面還與制造業需求存在一定差距。綜上,設計滿足工業需求的輕量、彈性、實時、高效邊緣操作系統是構建云-邊-端一體化平臺的核心技術之一。

3.5 平臺體系結構

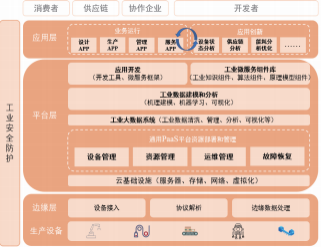

云-邊-端一體化平臺以滿足“三鏈”安全可靠互聯和人、機、物網絡化協同的發展為目標,將有力支撐“可重構生產”等高端制造模式。云-邊-端一體化平臺主要可劃分為邊緣層,平臺層以及應用層三方面,如圖5所示。

圖5 平臺架構

邊緣層作為最靠近操作終端的設施,具有規模廣、結構差異大的特點,主要功能包括設備管理、資源管理、運維管理等,通過高性能計算芯片、輕量化計算方法以及實時操作系統等先進技術,對海量工業數據進行先處理和預處理,在降低網絡開銷的同時提升云-邊-端一體化平臺響應速度。

平臺層是云-邊-端一體化平臺的核心,基于通用PaaS疊加大數據處理、工業數據分析、工業微服務等創新功能,構建可擴展的開放式云操作系統。它的根本是在邊緣層上構建了一個擴展性強的支持系統,為工業應用或軟件的開發提供了良好的基礎平臺,同時,平臺層擁有更強的數據處理能力,可以進行高效的機理建模、模型訓練、分析等工作。

應用層是工業互聯網平臺的關鍵部分,該層形成滿足不同行業、不同場景的工業SaaS和工業App,形成工業互聯網平臺的最終價值。應用層不但提供了設計、生產、管理、服務等一系列創新性業務應用,也構建了良好的工業App創新環境,使開發者基于平臺數據及微服務功能實現應用創新。

4 垂直行業案例

當前大批量剛性生產系統的機械結構、工業網絡、IT管理軟件針對既定產品設計部署,當產品設計變更

后,現有的生產系統無法快速地響應變化,剛性生產線無法支撐日益增長的大批量個性化定制需求。

針對這一問題,中國科學院沈陽自動化研究所提出了自適應模塊化智能制造解決方案。通過將傳統生產線解耦為模塊化生產單元,利用自主研發的WIA工業無線技術和工業軟件定義網絡技術將控制系統由傳統的有線部署轉變為無線化的靈活部署,助力機械結構的解耦,并通過“物源”平臺的邊緣控制器和集成的人工智能算法實現機器人等設備的自主智能運行以及工廠數字孿生中設備的虛實融合與聯動,然后由“物源”平臺的管控一體化柔性控制軟件將工序工步自適應重組,驅動模塊化生產單元的自適應重構,如圖6所示。改造成本大大壓縮,調整周期顯著縮短。

圖6 演示方案

具體方案實現如下:

(1)機器視覺——在目標識別區域內,通過雙目相機進行物體識別與測量,并在邊緣控制器中進行圖像預處理,提取物體邊界與深度信息。

(2)動態可變工序——演示操作系統采用PubSub機制與邊緣云交互,通過自主分析或人為指定方式確定物品抓取順序。

(3)人工智能與自動代碼生成——在邊緣云中進行基于深度學習的方式自主分析和決策出物體抓取點信息,通過自動代碼生成技術在線生成機器人作業指令。

(4)邊云協同——在邊緣網關與邊緣控制器構建的邊緣網絡環境下,控制機器人實現免編程的亂序抓取。

抓取順序可以近似理解為未來現場的實際工序,通過邊緣協同控制實現真正的柔性制造。

5 結論

本文從工業互聯網平臺演進趨勢出發,結合工業互聯網環境下先進制造共性特征和變革性需求,探索構建新特征、新需求下的云-邊-端一體化平臺,并整理了推動平臺發展的五方面關鍵技術,分別為從高效尋址與協議轉換、多維資源算力度量、網算控協同優化、實時邊緣操作系統以及平臺體系結構。結合現有工業云平臺面臨的一系列問題和瓶頸,突破核心技術,發展云-邊-端一體化平臺勢在必行。

基金項目:國家重點研發計劃(2018YFB1700200), 國家自然科學基金項目(U1908212,61903356)。

作者簡介:

夏長清 (1985-),男,山東威海人,副研究員,博士,現就職于中國科學院沈陽自動化研究所,研究方向為工業網絡調度、邊緣計算。

宋純賀 (1981-),男,遼寧鞍山人,研究員,博士,現就職于中國科學院沈陽自動化研究所,研究方向為人工智能、邊緣計算。

曾 鵬 (1976-),男,遼寧沈陽人,研究員,博士,現任中國科學院沈陽自動化研究所副所長,研究方向為工業互聯網、邊緣計算。

參考文獻:

[1] Wang B, Tao F, Fang X, et al. Smart manufacturing and intelligent manufacturing: A comparative review[J]. Engineering, 2021, 7(6) : 738 - 757.

[2] Mansouri Y, Babar M A. A review of edge computing: Features and resource virtualization[J]. Journal of Parallel and Distributed Computing, 2021, 150 : 155 - 183.

[3] 孫海倫, 宋純賀, 于詩矛, 等. 邊緣計算對工業互聯網產業發展的重要意義及研究現狀[J]. 自動化博覽, 2021, 38 (2) : 17 - 21.

[4] Ghobakhloo M. The future of manufacturing industry: a strategic roadmap toward Industry 4.0[J]. Journal of Manufacturing Technology Management, 2018.

摘自《自動化博覽》2022年2月刊