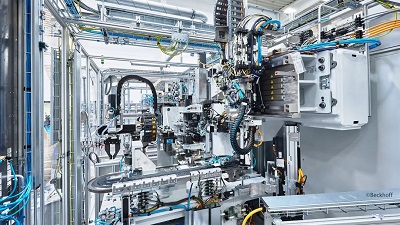

近日,機床制造商格勞博集團為幫助客戶應對消費者對電動汽車需求的快速增長局面,打造了大批量生產和裝配系統。格勞博采用倍福基于 PC 和 EtherCAT 的控制和驅動技術解決了最大限度地縮短加工周期并相應加快工藝順序等關鍵問題,成功完成了這一任務。一臺精密的發卡電機(因為電機定子繞組的線圈形狀像發卡而得名)專用機床很好地說明了這種優化的可擴展自動化解決方案所具備的優勢。該解決方案不僅采用一臺安裝有 TwinCAT 3 軟件的 C603x 超緊湊型工業 PC 作為中央控制平臺,而且還配備了 XTS 磁驅柔性輸送系統。

格勞博集團是一家業務遍布全球的國際性家族企業,總部位于德國明德海姆市,自 95 年前成立以來,一直致力于為全球知名的汽車制造商及其供應商研發和生產各種系統和機床,其產品系列包括通用加工中心、復雜的生產系統,以及手動裝配工位和全自動裝配生產線。這其中也包括電機生產系統,以及動力電池和燃料電池生產和裝配系統,格勞博電動車業務部控制技術部門負責人 Fabian Gl?ckler 解釋道:“我們的產品可以覆蓋該領域的整個產業鏈,為客戶提供完整的定制化動力總成系統。”

電動汽車需要性能強大的控制技術

據格勞博電動汽車業務部門的功能開發組負責人 Martin Ellenrieder 介紹,電動汽車的發展趨勢也對控制技術提出了新的要求:“與針對發動機的系統相比,這些系統具有工位更加精密、PLC 周期時間更短、裝配線中配備的驅動產品比例更高以及耦合運動更加復雜等特點。”發卡電機(第二代)也具有上述特點,它完全配備了倍福的控制和驅動技術。除了 4 根格勞博主軸之外,它總共還配備了 57 根 NC 軸,包括 40 根實軸和 5 根虛軸,以及 XTS 磁驅柔性輸送系統的 12 個動子(作為獨立的伺服軸運行)。此外,還有一個由 EtherCAT 和 TwinSAFE 端子模塊或端子盒(270 個數字量輸入和 150 個數字量輸出)組成的 I/O 層。

C6030 或 C6032 超緊湊型工業 PC 和 TwinCAT 軟件用作控制系統核心部分,機床在每個發卡繞組加工周期僅為 2.3 秒的基礎上實現了極高的輸出率。每個定子需要單獨生產約 200 個發卡式繞組。整個加工過程非常復雜,涉及的控制任務范圍也很廣泛:從銅管線材進料到矯直、復雜的彎曲和剝線,再到精確預插入到插槽中:

供線(從線圈到直銅線,進行或不進行銅線絕緣層的電氣測量):基于 PC 的控制技術應用于張力控制

實時剝線:軸定位、凸輪和飛鋸

送線:軸與第二個編碼器系統耦合,根據系統的運行狀態切換編碼器系統,以及通過用于專用操作模式(帶線或不帶線運行)的接口切換軸

銅絲檢測:輸送和定位

壓裝/切割:凸輪以及在壓裝/切割過程中通過虛擬齒輪功能的動態耦合系數對材料位移進行補償

2D 彎曲:由發卡式繞組參數產生的動態凸輪通過虛擬齒輪功能的動態耦合系數進行耦合

3D 彎曲:由發卡式繞組參數產生的動態凸輪通過虛擬齒輪功能的動態耦合系數與 XTS 動子耦合

預插入發卡式繞組:凸輪或協調運動

多樣化的進料方式/預插插槽和夾緊手指的定位運動:耦合虛擬軸和實際軸

格勞博電動汽車業務部門電氣設計組組長 Daniel Gugenberger 在解釋繞組的生產與發動機生產的區別時說道:“如螺栓連接、壓裝和手動裝配操作等傳統裝配工藝已經在很大程度上實現了自動化,如果采用手工操作方法,則無法達到要求的質量、精度和速度。”由于系統的吞吐量非常大,詳細的設備和過程數據至關重要,而這也正是倍福基于 PC 的控制技術的用武之地:“如果一個完整的生產過程花費的時間僅為兩秒鐘,則需要使用合適的分析工具和高速相機實現生產檢測和誤差分析。因此,我們經常使用 TwinCAT Scope View 示波器軟件。”

制造一個定子需要約 50 種不同設計的 200 個發卡式繞組。它們按照放置在預插插槽中的順序依次生產。因此,在線誤差檢測具有非常重要的意義。Fabian Gl?ckler 解釋道:“如果出現材料或幾何形狀誤差,則必須再次生產相應的發卡式繞組,并通過自動進料裝置將其插入到系統中,以便插入到正確的位置中。運動軸數量較大,發卡式繞組規格較多,這也意味著控制技術需要及時計算各種參數、彎曲角度和凸輪曲線,這是一項龐大又艱巨的任務。”

格勞博的電機定子(右)包含多個由發卡式繞組組成的繞組輪轂(左)

成熟的自動化系統和創新的 HMI

早在 2004 年,第一臺格勞博加工機床就采用了倍福技術,Martin Ellenrieder 回憶道:“首先是試驗臺,隨后是附加刀庫,到 2017 年,第一條裝配線也采用了基于 PC 的自動化控制系統。系統具有控制周期短,以及在未來應用和需求滿足方面高度靈活等特點,同時擁有與不同總線系統連接的大量接口以及豐富的運動控制和診斷功能。TwinCAT 軟件的最大優勢在于它具有良好的開放性(例如可以集成 MATLAB?),從而可以加快系統開發過程。因此,工藝工程師可以將仿真功能輕松集成到測試設備中。TwinCAT 軟件的其它優點包括從 E-CAD 系統到 HMI 的代碼自動生成,簡單集成自主開發的運動控制功能塊,以及集成版本控制、錯誤跟蹤和軟件測試。此外,TwinCAT 軟件還具有很高的靈活性,讓我們能夠更輕松地實現軟件開發的標準化。”

超緊湊型工業 PC C6030 或 C6032(如果需要更多的接口)與帶客戶定制的按鈕擴展件的 CP3918 多點觸摸控制面板連接起來使用。“工業 PC 提供了足夠算力,幫助我們可靠地實現了將 PLC 周期時間縮短到 4 毫秒的目標。此外,它的設計非常緊湊,安裝選項靈活。”Fabian Gl?ckler 說道。在人機界面方面,重點是方便和無差錯的機器操作,因此公司很早就已經開始使用倍福的 TwinCAT HMI 軟件。“我們從一開始就與倍福,尤其是倍福慕尼黑分公司密切合作,才能夠成功實施這樣一個大型 HMI 項目。我們之間的合作富有成效,例如在 HMI 和 PLC 程序之間的自動關聯和多語言實施方面,最后倍福根據我們對人機界面的直觀性、易用性、一目了然的參數顯示和豐富的診斷功能等需求定制了一個 HMI 軟件,最終為我們所有的系統提供了統一和創新的操作方案。”

一臺 C6030 超緊湊型工業 PC 為集中控制所有工藝順序提供最佳算力

通過伺服軸和 XTS 實現復雜的運動控制

AX5000 伺服驅動器用于控制多個旋轉軸,部分旋轉軸由結構緊湊的 EL72xx 和 EP72xx 驅動端子模塊和 AM8000 伺服電機控制。Martin Ellenrieder 認為,單電纜技術在這種情況下為他們帶來了特殊優勢:“單電纜技術可以顯著減少布線工作量,并最大限度地降低出錯風險。AX5000 伺服驅動器兼容多種編碼器接口并配備 AX5805 TwinSAFE 選項卡,能夠實現安全驅動功能,這也是我們選擇使用 AX5000 的重要原因。”除此之外,TwinCAT 軟件平臺還能提供 TwinCAT NC PTP、NC Camming 或 NC Flying Saw 等豐富的功能組件,最重要的是,這些功能組件可以自由組合。

除了倍福的緊湊型驅動產品之外,格勞博還使用了 AX5000 伺服驅動器,主要用于控制采用單電纜技術(OCT)的 AM8000 伺服電機,以便最大限度地減少安裝空間和布線工作量

倍福的XTS系統為旋轉軸提供了功能上的補充。一個配備了 12 個動子的 3 米長橢圓形導軌系統將各個發卡式繞組輸送給一個線性龍門,完成最后的插入工序。Daniel Gugenberger 認為,XTS 提高了系統的靈活性,并且能夠輕松添加新功能,帶來了顯著的應用優勢。他補充道:“除了傳統的輸送任務之外,我們還使用 XTS 在不同的加工位置(折彎和相機工位)靈活進行定位。XTS 系統采用模塊化設計,結構緊湊,讓我們能夠輕松整合不同的工位。輸送系統還能夠根據組件狀態(無組件、第一次彎曲、第二次彎曲)進行靈活的距離控制,縮短周期時間,解耦了各個加工過程,為我們帶來了進一步的競爭優勢,例如,加工時間的不同不會直接影響整個機床。”

從機床內部結構圖可以看出運動序列的復雜性和多樣性,一直到 XTS 磁驅柔性輸送系統(前景)

據 Martin Ellenrieder 介紹,TwinSAFE 系統集成式安全功能在安全應用方面具有高度靈活性。除了基于驅動器的安全技術之外,TwinSAFE 邏輯模塊 EL6910 也被用作專用安全控制器。整條生產線上的各個機床和系統的分布式安全應用通過 EtherCAT Automation Protocol(EAP)相互通信。“這種跨控制系統的安全通信是確保機床安全的一個非常重要的方面,因為我們的客戶通常都會使用大量的互聯系統。”Martin Ellenrieder 總結道。

緊密的團隊合作(從左到右)是成功研發出精密的發卡電機加工專用機床的關鍵:Tilman Pla? 和 Darius Wala(來自倍福),Oliver Schernau 和 Fabian Gl?ckler(來自格勞博),Karsten Sch?tzle(倍福),Thomas Thurnhuber、Daniel Gugenberger 和 Florian Pichler(都來自格勞博),Florian Schütt(倍福),Martin Ellenrieder、Andreas Rei?er 和 Thomas Grei?el(都來自格勞博)。