1、項目背景介紹

根據省委十四屆八次全會和全省數字化改革大會精神、2021年3月16日巨化集團黨委理論學習中心組會議精神和3月12日數字化車間建設專班零手動推進會的工作要求,為有效推進“綠色化發展、數字化改革、新巨化啟航”建設任務,加快落實“一季度出成果、一年大變樣、兩年新飛躍”的目標,巨化集團不斷促進產業數字化、增強產業鏈韌性,推動制造業高質量發展穩進提質。布局上,巨化集團不斷強鏈、補鏈、延鏈、增鏈,形成了具有特色的氟化工原料、制冷劑、含氟聚合物材料、含氟精細化學品、食品包裝材料、石化材料、基礎化工等產品簇,帶動整個產業鏈高質量發展;生產上,巨化集團積極開展“零手動、零備機、零距離”工程實施,其中,中智達和中巨智能深度參與到零手動工程實施,助力巨化集團實現化工生產裝置實現全過程、全流程“零手動”操作,大幅度降低了人員勞動強度,有效提升了裝置運行效率,全面提升了本質安全水平,并取得了良好效果。

2、項目目標與原則

實施對象為巨化集團各分廠化工裝置,各裝置零手動智能化創新目標為:

1)提高工藝指標穩定性。通過提高過程綜合自動化水平,穩定生產工況,實現主要工藝參數的平穩度,波動幅度平均減少30%以上;

2)減少操作人員勞動強度,常規工況下實現“機器換人”操作。先進控制系統能裝大幅提高自動化水平,常規工況下,基本能代替人工操作,達到“黑屏”控制標準。基本統一3個工藝運行班的操作模式,有效克服操作人員操作水平參差不齊的現狀。

3)穩定產品質量。先進控制系統能夠模擬最優操作人員的操作過程,并且長周期處于同一水平操作,特別是對工藝指標平穩性的提高,就是產品質量提高的保障。

4)降低生產成本。基于裝置平穩操作,通過“卡邊”控制,在保證產品質量合格的情況下,根據裝置特點和生產經驗優化各重要裝置的工藝指標、挖掘裝置的潛力,節能降耗,提高裝置的整體經濟效益。

5)裝置正常生產情況下,先進控制系統投運率達到100%,自控率100%。

6)裝置連續3個月實現零手動操作,通過集團公司驗收。

3、項目實施與應用情況

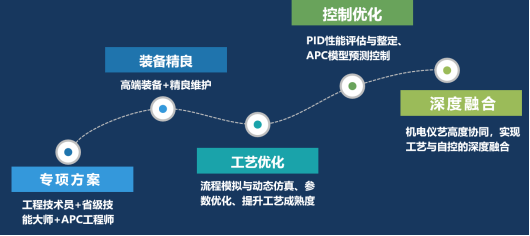

巨化集團團全產業鏈化工裝置全流程“零手動”操作智能化創新項目,于2021年2月正式啟動,巨化集團提出“一季度出成果、一年大變樣、兩年新飛躍”的目標。項目自啟動至今,2021-2022兩年已完成全部128套流程型生產裝置和20套離散型生產裝置的零手動改造。各裝置零手動智能化創新項目融合機電儀藝各專業,以先進控制技術和控制回路整定技術為先導,融合流程模擬與工藝優化、控制方案優化、工藝改造、儀表閥門改造、設備改造等技術,整個實施過程一般包含:調研、功能需求分析、方案設計、模型辨識、控制器設計、離線仿真、定制化程序編寫、控制器投運、上線優化等工作步驟,投用后均獲得良好的控制效果并實現了全裝置生產過程自動控制。其整體技術路線圖為:

相較常規的自動化/APC項目,零手動項目需要攻克的難點更多:

· 以往的APC軟件多實現穩態的控制,零手動對軟件使用場景要求是全流程、全時段:中智達軟件開發團隊結合現場實施需求,對公司APC軟件進行迭代升級,使其更適應零手動使用場景;通過對操作工的處理方式歸納總結,結合數據分析、化工原理利用,由實施工程師將控制器觸發條件、處理方式等進行整合、程序編譯,形成智能專家控制器,實現諸如一鍵程控、故障自動處理、控制器底層參數自適應調節等功能,以應對裝置運行的多種工況。

· 零手動對現場的執行機構、監測儀表數量、質量要求更高:巨化集團配合改造需求,同步實施精良裝備、零備機的工程,對現場硬件進行自動化改造。

· 零手動控制方案需要考慮的情景、維度更多更復雜:巨化集團調動優秀專業人才組成賦能團隊,與中巨智能工程/工藝經驗豐富的工程師一道進行方案設計,在控制器上線后不斷是優化、調試,使整個控制系統實用、穩定。

· 零手動控制系統架構于DCS之上,某些現場條件暫無改造對策會影響整個控制的完整性:中巨智能開發團隊通過智能語音系統,實現了機器輔助監盤,將現場與DCS自控系統通過觸發式的人聲語音提示進行鏈接。

本項目創新性體現在如下幾點:

· 軟件新:軟件迭代升級,解決了不同工況模型失真難題,進而使執行機構不再超調、受控對象在不同工況下總能趨向穩定,解決以往運行條件變更導致的振蕩。

· 方法新:優化工程實施過程,大大減短施工周期,增加后期優化、調試時間占比,進而擁有了更多打破常規控制方式機會,嘗試更多合理方案使控制效果最優。

· 目標新:相對普通DCS/APC控制有適用場景,零手動目標旨在實現全流程、全時段的自動控制,且也需要實現能耗控制,倒逼工藝、儀表、管理、實施考慮全部工況后進行全面自控設計。

· 效果新:

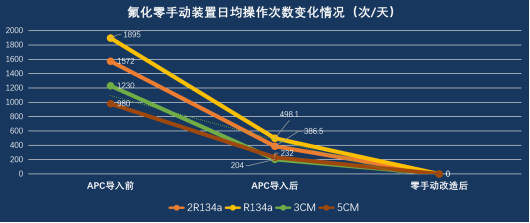

(1)推動了生產模式變革。零手動操作后,DCS崗位從“操作員”變“監護員”,解放出更多的生產力,讓更多的員工成為思考者、創造者,不斷將智慧聚集到運營管理當中,為傳統化工生產變革為數字化生產。

(2)提升裝置本質安全水平。日均操作數量為0,大大降低了傳統化工行業人為干預帶來的安全風險,最大程度消除人的不安全行為和物的不安全狀態,提高裝置本質安全水平;

(3)零手動操作改造讓裝置變得更加“透明”,可以將隱藏在“黑暗”中的隱患暴露在“陽光下”,讓裝置從本質上更加安全。操作頻次的下降,最大程度減少操作員誤操作造成的事故隱患,從技能、管理、素養上將操作員培養成監控員,提供解決問題的能力,提升員工的幸福感和獲得感;

(4)實現生產節能減排降碳。零手動操作在原來APC的基礎上進一步優化升級,對裝置控制的穩定和能源控制的精準性都有了很大的提升,節能降耗成效比較明顯;

(5)促進以設備完整性為基礎,對檢維修頻次、預防性檢修和維護保養、儀表選型匹配性、工藝條件優化都提出了更高的要求,這些都是零手動操作的基礎和保障,通過“零手動操作”這一結果導向,倒逼硬件裝備水平提升裝備精良管理提升。

以下對巨化集團主要產品鏈的零手動實施效果舉例說明:

(1) 氟化工原料——氟制冷劑事業部701裝置

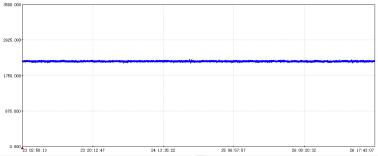

零手動系統試投用后,主要CV被控變量的標準偏差降低30%以上,減少人為干擾和操作失誤,降低操作勞動強度,通過物耗和電耗降低,產生年經濟效益291.0萬元。指標平穩對比效果如下:

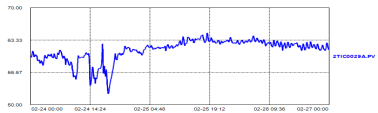

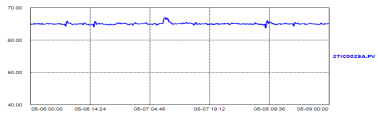

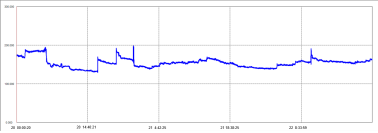

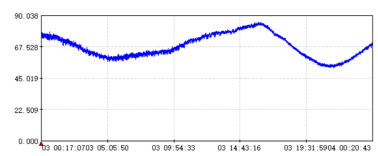

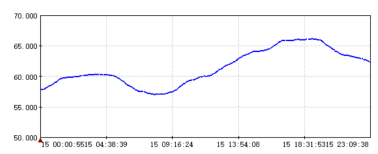

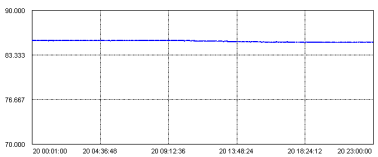

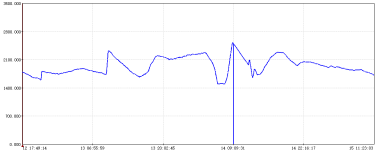

105%酸預熱溫度標準方差降低了73%:

零手動投用前

零手動投用后

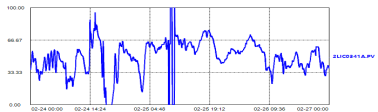

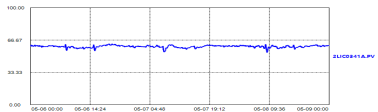

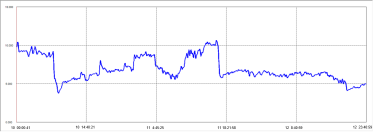

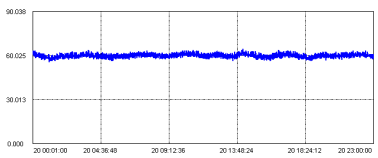

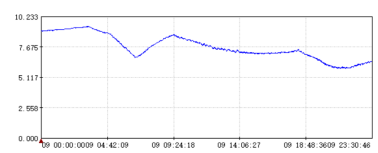

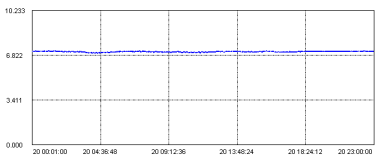

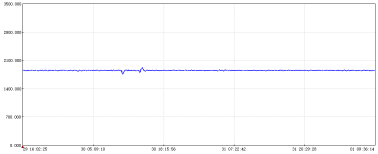

混酸預熱溫度標準方差降低了66%:

零手動投用前

零手動投用后

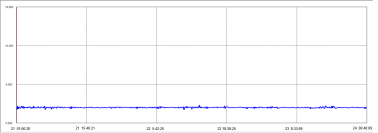

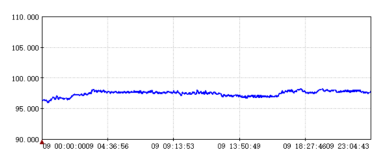

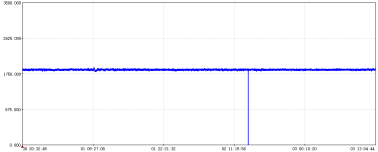

預洗酸槽溫度標準方差降低了76%:

零手動投用前

零手動投用后

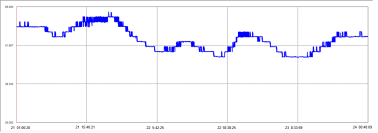

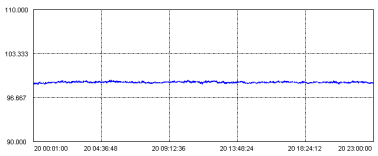

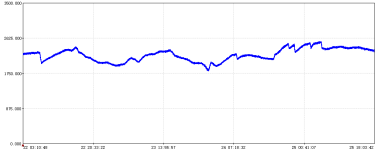

預洗酸槽液位標準方差降低了76%:

零手動投用前

零手動投用后

(2)制冷劑——氟聚合物事業部2R22裝置

零手動系統試投用后,主要CV被控變量的標準偏差降低30%以上,減少人為干擾和操作失誤,降低操作勞動強度,通過物耗、蒸汽耗、電耗降低,產生年經濟效益318.7萬元。指標平穩對比效果如下:

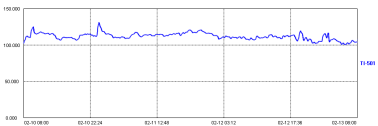

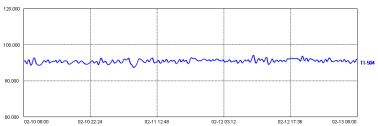

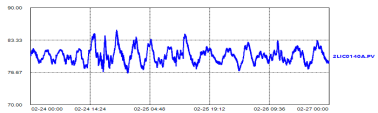

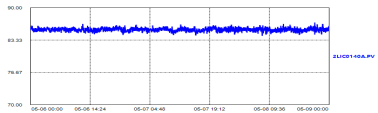

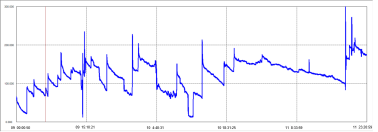

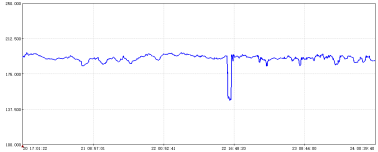

反應系統液位標準方差降低了80%:

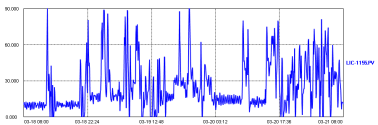

零手動投用前

零手動投用后

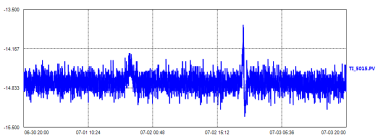

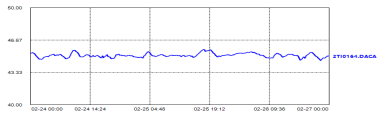

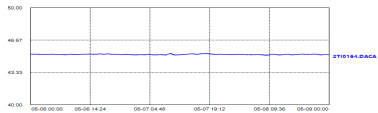

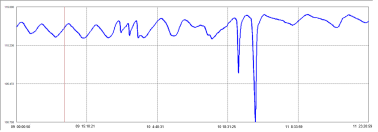

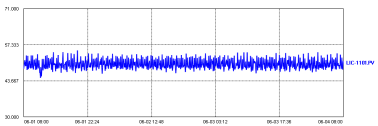

HCL精餾塔下部溫度標準方差降低了84%:

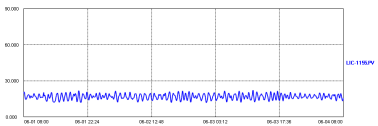

零手動投用前

零手動投用后

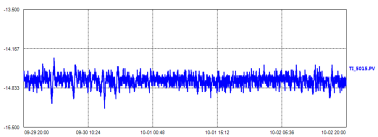

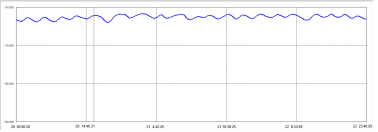

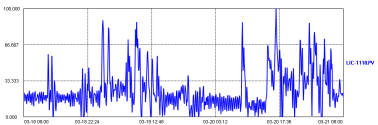

成品塔下部溫度標準方差降低了87%:

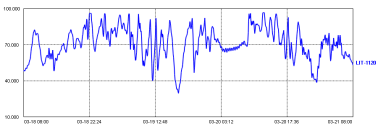

零手動投用前

零手動投用后

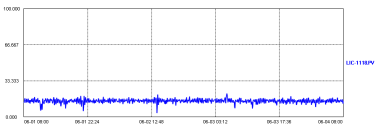

成品塔塔釜液位標準方差降低了93%:

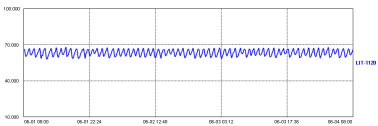

零手動投用前

零手動投用后

經過實施零手動操作后,裝置的平穩性得以提升,報警次數顯著下降,操作次數降低到0次,預計全年可降本增效318.7萬元。

(3) 含氟聚合物材料——精細化工事業部六氟丙烯低聚物裝置

零手動系統試投用后,主要CV被控變量的標準偏差降低30%以上,減少人為干擾和操作失誤,降低操作勞動強度,通過蒸汽耗、電耗降低,產生年經濟效益180.8萬元。指標平穩對比效果如下:

1#精餾塔塔底溫度標準方差降低了79%:

零手動投用前

零手動投用后

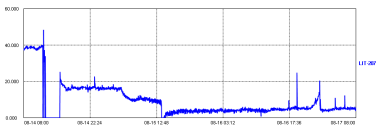

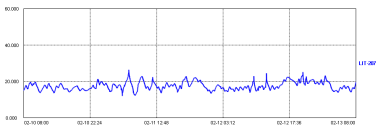

1#精餾塔塔底采出流量標準方差降低了67%:

零手動投用前

零手動投用后

2#精餾塔回流比標準方差降低了96%:

零手動投用前

零手動投用后

2#精餾塔液位標準方差降低了52%:

零手動投用前

零手動投用后

經過實施零手動操作后,裝置的平穩性得以提升,報警次數顯著下降,操作次數降低到0次。

(4) 精細化學品——精細化工事業部甲基硅烷裝置

零手動系統試投用后,主要CV被控變量的標準偏差降低30%以上,減少人為干擾和操作失誤,降低操作勞動強度,通過產量增加及水耗、蒸汽耗、電耗、高純氮耗降低,產生年經濟效益612.9萬元。指標平穩對比效果如下:

分離器界面標準方差降低了41%:

零手動投用前

零手動投用后

萃取塔界面1標準方差降低了89%:

零手動投用前

零手動投用后

萃取塔界面1標準方差降低了89%:

零手動投用前

零手動投用后

萃取槽液位1標準方差降低了81%:

零手動投用前

零手動投用后

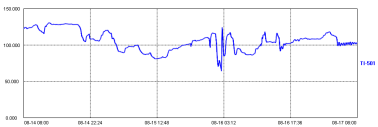

(5) 石化材料——石化材料事業部環己酮裝置

零手動系統試投用后,主要CV被控變量的標準偏差降低30%以上,減少人為干擾和操作失誤,降低操作勞動強度,通過蒸汽耗、人力降低,產生年經濟效益167萬元。指標平穩對比效果如下:

分解釜液位標準方差降低了81%:

零手動投用前

零手動投用后

1#分解釜溫度標準方差降低了76%:

零手動投用前

零手動投用后

1#皂化液分離器液位標準方差降低了96%:

零手動投用前

零手動投用后

2#皂化液分離器液位標準方差降低了96%:

零手動投用前

零手動投用后

(6) 基礎化工——氯堿新材料事業部二水鈣裝置

零手動系統試投用后,主要CV被控變量的標準偏差降低30%以上,減少人為干擾和操作失誤,降低操作勞動強度,通過產量增加,汽耗、電耗降低,產生年經濟效益631萬元。指標平穩對比效果如下:

緩沖槽液位標準方差降低了94%:

零手動投用前

零手動投用后

一效蒸發室液位標準方差降低了53%:

零手動投用前

零手動投用后

二效蒸發室液位標準方差降低了92%:

零手動投用前

零手動投用后

切片機蒸汽冷凝水溫標準方差降低了89%:

零手動投用前

零手動投用后

4、效益分析

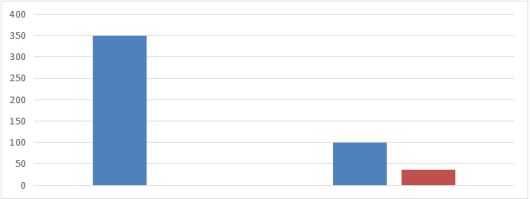

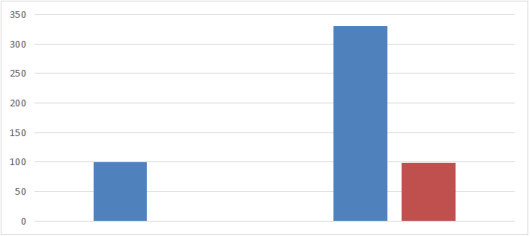

2021-2022兩年,巨化集團已完成全部128套流程型生產裝置和20套離散型生產裝置的零手動改造,其中,中巨智能承擔了其中的83套。經過集團嚴格考核和統計,整個零手動工程投入1.67億,物耗下降1.6% ,節降1.0944億;能耗下降2%,節降6692萬元;人工成本、檢修費用等其它因素綜合降本7334萬元,整體經濟效益達到2.5億元/年,整個零手動工程同時節約6萬噸標煤/年的能源消耗,減少16.58萬噸/年的二氧化碳排放量。疫情期間,更是為巨化的平穩運行不停車提供了堅實保障。

圖1-2 1套裝置只留1人監盤

圖3 典型裝置零手動操作改造前后操作次數變化圖

巨化集團全產業鏈化工裝置全流程“零手動”智能化創新項目是數字化改革落地的先鋒隊,項目采用最新一代的化工裝置零手動操作軟件Cyb-IDPC V10.0,結合“精良裝備”等新理念,在巨化成功實現了全產業鏈100多套化工裝置的零手動操作,幫助巨化集團獲得浙江省未來工廠、鼎革獎等榮譽。在本質安全的設計前提下,通過實施零手動,大幅提升了裝置自動化水平,解放了生產力,實現化工裝置全流程、全時段的的無人操作。通過控制軟件的迭代升級、技術提升、方案優化,零手動工程既滿足了自動化改造需求,同時也實現了節能降耗、提質增效——年創效益達億2.5億元左右,零手動操作智能化創新過程還促進了生產車間工藝改進、倒逼了設備改造升級,為正真的無人車間打下了堅實基礎。通過巨化集團近兩年的實際應用效果,零手動操作理念的知名度與日俱增,正逐步輻射中國中化、永和集團等其它大型化工生產基地并得到了良好反饋。