★中國電子科技集團第十八研究所張昊辰

當前,大多數國內生產企業仍使用傳統的人工生產方式,往往會造成質量不良、材料浪費、效率低下、工藝穩定性差等問題,因此傳統制造業勢必會向自動化、現代化和高效化的方向發展。越來越多的工業機器人研究投入到生產制造領域,對機器人系統也提出了更高要求。為提高質量、保證精度,開發高性能、低成本、人性化的直角坐標機器人系統很有必要。直角坐標機器人因相對簡單的整體設計和操作使其在制造業中大受歡迎,原因是其每個軸都可以輕松更換,從而減少停機時間和維護成本。此外,其整個系統可以分解為多個新組件,用于單軸應用。最重要的是,這些系統比其他更復雜的機器人更便宜。

目前,伺服驅動器已經開發了變頻技術,驅動器內部配有電流環和速度環,還有變頻器中沒有的位置環。其獨特的多回路結構,電流回路嵌套在速度回路中,速度回路嵌套在位置回路中,使執行的控制技術和算法操作比常規頻率轉換更為精確。伺服驅動器的最主要優點是其精準度位置控制功能,一切在位置、速度和轉矩控制精度較高的地方,均可使用交流伺服電機,它是一個精準的閉環控制系統。由于伺服系統主要用于速度和定位控制,因此它也被稱為運動控制系統。為了精確控制直角坐標機器人運作,該設計采用三菱QD75P2N運動控制模塊[1],通過觸摸屏與PLC之間的通信對運動控制器進行參數設置。該設備可以根據坐標進行示教并規劃插補路徑、線性運動[2]、自動檢測并報警,最終通過觸摸屏對設備進行操控,將運動軌跡實時反饋回觸摸屏。

1 系統設計方案

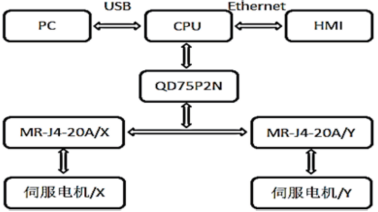

為了降低勞動成本、提升生產效率及產品質量,我們提出基于三菱PLC的直角坐標機器人設計[3]。該系統由X、Y軸兩臺伺服電機驅動,采用滑塊導軌式結構,X-Y軸在水平面內垂直布置,利用三菱Q系列PLC及QD75P2N定位模塊,控制兩伺服電機進行兩軸圓弧插補,能夠根據規定坐標及程序自動生成插補路徑,并做到速度恒定可調。該系統配備的三菱HMI可對設備參數進行調試,可實時監控伺服電機運行路徑及速度等運動參數,并設定管理員頁面,可對單軸進行手動/自動操控,方便操作人員對設備進行調試[4]。該系統出于安全起見設置防護欄,防護門配備接觸開關,并在護欄頂端安裝帶有蜂鳴器的燈塔,顯示設備運行狀態。該伺服系統對任意曲線插補精度高、速度快,可以很好地完成生產任務。系統流程如圖1所示。

圖1 系統流程圖

2 系統原理分析

2.1 伺服控制

該系統通過QD75P2N定位模塊與MR-J4-20A伺服驅動器連接,控制伺服電機[5]進行圓弧插補與直線插補,并將插補軌跡在觸摸屏上通過散點圖的方式實時顯示。

將給定路徑分解成若干直線與圓弧,將模擬好的圓弧數據寫入QD75P2N軸定位數據中,再按已編寫完成的順序控制將程序寫入PLC的存儲空間,CPU按照內部存儲的順序控制程序向QD75P2N定位模塊發出啟動或停止信號,與此同時監測定位模塊的故障。QD75P2N定位模塊依據CPU發出的指令保存參數和定位數據,并將定位數據傳送給伺服驅動器。伺服驅動器接收來自QD75P2N的定位數據驅動伺服系統,并輸出驅動單元的就緒狀態信號及零位信號至定位模塊。最終,電動機根據伺服電機指令完成運動,實現曲線插補。

最后,該系統根據X-Y軸上兩霍爾傳感器實現原點回歸近點DOG功能,運動結束后使氣缸回到X-Y軸原點,以便下次使用。

2.2 路徑監視系統

散點圖是GS2110觸摸屏的功能之一,該功能可以由PLC實時讀取兩伺服電機當前進給值,并以坐標形式顯示在散點圖的X/Y軸上,經過坐標轉換,將各點坐標相連接便形成了直角坐標機器人的實時插補路徑。當讀取頻率足夠高時,其所顯示曲線的誤差可以忽略。

3 硬件系統設計

3.1 PLC系統配置

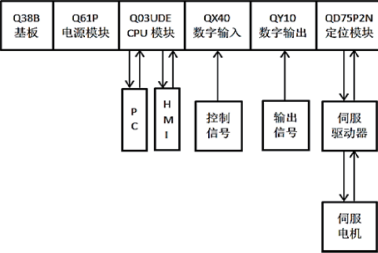

在Q38B基板上安裝Q03UDE模塊作為PLC系統CPU,為了精準控制兩臺三菱HJ-KR23J伺服電機,該系統添加QD75P2N定位模塊,由兩臺MR-J4-20A型伺服驅動器作為橋梁,驅動直角坐標機器人精準定位。由于該系統中添加了若干傳感器及執行器等外部元件,故加入QX40和QY10輸入輸出模塊。同時為了對系統運行過程進行控制與監視,配備GS2110觸摸屏。PLC系統配置如圖2所示。

圖2 PLC系統配置圖

3.2 系統硬件連接

從現場引出三相四線制交流電源至設備接線端子排,通過斷路器啟動按鈕啟動設備,分別為PLC電源、伺服驅動器以及觸摸屏電源供電;分別引火線與零線進入開關電源,轉換成24V直流電源并接至端子排,提供控制信號用電;同時安裝停止按鈕和急停按鈕來控制系統的停止和緊急情況的關斷。QD75P2N定位模塊與伺服驅動器之間的控制信號線通過IO信號接頭焊接排線連接;根據功能將操作臺上的機械信號與QD75P2N定位模塊之間的通訊用排線焊接。觸摸屏與PLC之間通過網線通信,用于信號輸入及圖樣的顯示。

4 電路系統設計

4.1 主電路設計

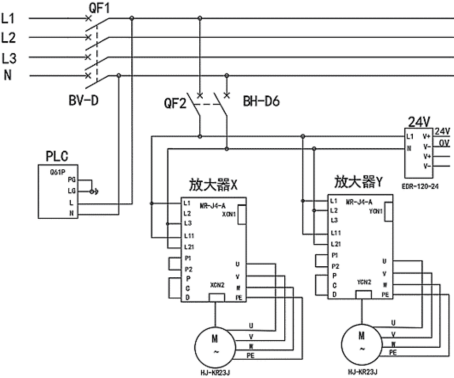

本設計采用380V三相四線制電源。電源先經過主斷路器,取L1和N接入PLC電源模塊Q61P為其供220V交流電,再將PG和LG共地。取L1和N通過副斷路器,從副斷路器出兩組線,一組進24V開關電源,另一組進驅動器X和驅動器Y為其供電。火線接L1和L11,零線接L2/L3和L21,將驅動器上U、V、W、PE連接X-Y軸伺服電機,最后用專用電纜從驅動器CN2連接至伺服電機,整體動力系統便搭建完成。主電路圖如圖3所示。

圖3 主電路圖

4.2 控制電路設計

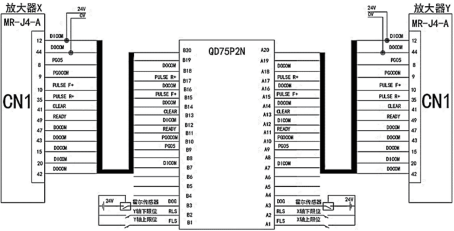

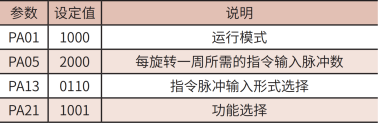

該伺服控制回路主要由QD75P2N定位模塊及兩臺伺服驅動器構成。由于對位置及速度有嚴格的控制,且配合脈沖加方向的輸出方式,因此我們選用位置控制模式,該模式是伺服三大控制方式中最常見的一種,是通過外部輸入脈沖確定轉動速度的大小及轉動的角度。在三菱伺服電機中,要使用專用的伺服CN1接口SCSI,并且按位置控制模式所需要的功能進行接線。QD75P2N與伺服驅動器MR-J4-A的連接如圖4所示,伺服驅動器參數設置如表1所示。

圖4 QD75P2N接線圖

表1 伺服驅動器參數

5 軟件系統設計

5.1 定位模塊參數

首先要在GX-WORKS2中新建工程,插入QD75P2N模塊,系統會自動在功能塊中生成參數設置,該參數主要用于設置機械設備和相應電機參數與控制系統相匹配。為了匹配該設計,需對初始設置進行修改。在基本參數中設定以mm為單位進行插補,每轉的移動量由機械結構決定,定義電機旋轉一轉工件的移動量,這里的脈沖輸出方式選為CW/CCW模式,兩線均輸出脈沖信號,CW為正轉脈沖信號,CCW為反轉脈沖信號,通常都是差分方式輸出,兩信號相位差90度。加減速時間設為10ms。原點回歸方式選擇近點DOG型,并通過限位開關設定原點回歸重試,同時可設置詳細回歸速度,系統調試時根據回歸實際情況設定原點偏移量。

5.2 軸定位參數

軸定位數據由軸1定位數據及軸2定位數據兩表組成,在兩表中分別根據實際插補路徑,設定坐標及路徑類型。運行模式指設置僅限該數據結束對應的定位,或者繼續執行下一數據的定位。再選擇合適的控制方式,設置進行定位控制時的控制方式,常用直線、圓弧插補、圓弧左/右、LOOP、LEND等。通過定位地址與圓弧地址分別設定目標坐標與輔助點坐標,按照規定的指令速度運行。

5.3 順序控制程序

順序控制程序主要包括主程序、JOG手動程序、實時轉速程序、指示燈及報警程序和原點回歸程序,將其進行整合連接,最終完成插補動作[6]。

程序開始后先將U4/G800與U4/G900中的軸位置數據、軸速度數據報警代碼讀取到D寄存器,并通過觸摸屏顯示,以便后續調試。U4/G1518與U4/G1618為兩軸的手動速度。

原點回歸時將編號9001寫入到U4/G1500和U4/G1600是為了讓定位模塊根據霍爾傳感器和限位開關的信號自動進行機械原點回歸。

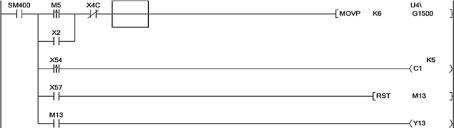

伺服定位程序的核心就是將K6寫入到U4/G1500特殊寄存器當中,目的是調用定位表,將已設定的軸1、軸2定位數據引用至控制程序中。定位表調用程序如圖5所示。

圖5 定位表調用程序

6 總結

本文介紹了一種以三菱Q系列PLC為核心控制器,結合QD75P2N定位模塊,通過伺服運動控制系統驅動和編程,以直線和曲線運動軌跡的生成擬合為多點插補方式,以操作和編程方式為引導示教編程或坐標定位的直角坐標機器人設計。該直角坐標機器人同時具備實用性、精準度、性價比等優勢[7]。在生產制造行業中,生產線正在向著自動化、智能化和集成化的方向發展,使用高精度的直角坐標機器人,可以有效消除人工操作的弊端,做到提高效率、節省人力,并達到增長經濟效益的目的。

作者簡介:

張昊辰(1996-),男,天津人,助理工程師,學士,現就職于中國電子科技集團第十八研究所,研究方向為工業控制自動化。

參考文獻:

[1] 付鴻澤, 許子杰, 曲培健, 李子豪, 魏仁哲. 基于十字滑臺的PLC的運動控制系統[J]. 工業控制計算機, 2022, 35 (06) : 130 - 132.

[2] 田龍陽, 楊紅軍, 魯力, 戢紹庭, 陳家林. 基于PLC小型雕刻機的X/Y軸控制系統設計[J]. 武漢輕工大學學報, 2022, 41 (02) : 102 - 106.

[3] 李永梅, 張錦濤, 馬鎰明. 直角坐標機器人軌跡規劃[J]. 機械工程與自動化, 2022 (01) : 14 - 15 + 18.

[4] 劉振昌, 焦愛勝. 基于FX2N-20 GM控制的三軸空氣等離子自動切割機械手系統設計[J]. 蘭州工業學院學報, 2021, 28 (02) : 69 - 72.

[5] 鄭傳琴. 基于三菱電機定位模塊在伺服自動跟蹤系統中的應用[J]. 制造業自動化, 2020, 42 (10) : 137 - 140 + 145.

[6] 林宗德, 陳文, 林新英. 基于三菱QD75的兩軸運動控制系統設計[J]. 沈陽工程學院學報(自然科學版), 2020, 16 (04) : 71 - 74.

[7] 廖謙, 廖育武. 基于PT/PLC的組合機床生產線定位系統設計[J]. 機電技術, 2020 (04) : 44 - 46.

摘自《自動化博覽》2023年4月刊