· 為期3天,先后走訪南京、常熟、昆山、杭州四地

· 作為西門子中國“零碳先鋒計劃”啟動兩周年系列活動之一,從自身運營、供應鏈管理、客戶賦能三大維度展現西門子與合作伙伴的低碳踐行成果

西門子今天正式啟動“碳”路之旅——2023西門子中國零碳先鋒媒體行。作為“零碳先鋒計劃”啟動兩周年系列活動之一,西門子將邀請30余家媒體前往南京、常熟、昆山、杭州四地,從自身運營、供應鏈管理、客戶賦能三大維度深入探訪西門子與合作伙伴的低碳踐行成果。本次媒體行將覆蓋西門子全球首座原生數字化工廠(南京)、常熟高新區MOBO協同創新產業園、大同齒輪傳動(昆山)股份有限公司、太古可口可樂(中國)有限公司杭州工廠四個主要站點。

“綠色低碳轉型是企業在充滿不確定性時代實現高質量發展的結構性機遇和有效路徑。”西門子全球執行副總裁、西門子中國董事長、總裁兼首席執行官肖松博士表示,“作為先行者、踐行者和賦能者,西門子持續推進綠色低碳發展,以數字化與低碳化的‘雙輪驅動’與各界伙伴共同構建綠色產業體系,成就可持續發展未來。”

西門子“零碳先鋒計劃”于2021年9月在華正式啟動,成效顯著。目前,西門子共有7家工廠被評為工信部國家級綠色工廠,并有6款產品入選工信部“2022年度綠色設計產品”名單。同時,針對供應鏈,西門子建立覆蓋近7,000家供應商的碳減排信息管理系統,并將低碳相關指標納入重點項目采購決策過程。面向客戶,西門子以數字孿生、人工智能和云計算等創新技術,助力博眾精工、上海連民村和常熟低碳園區等企業和項目減碳增效。

本次媒體行的探訪站點均為西門子與合作伙伴在綠色低碳與可持續發展領域的代表案例。

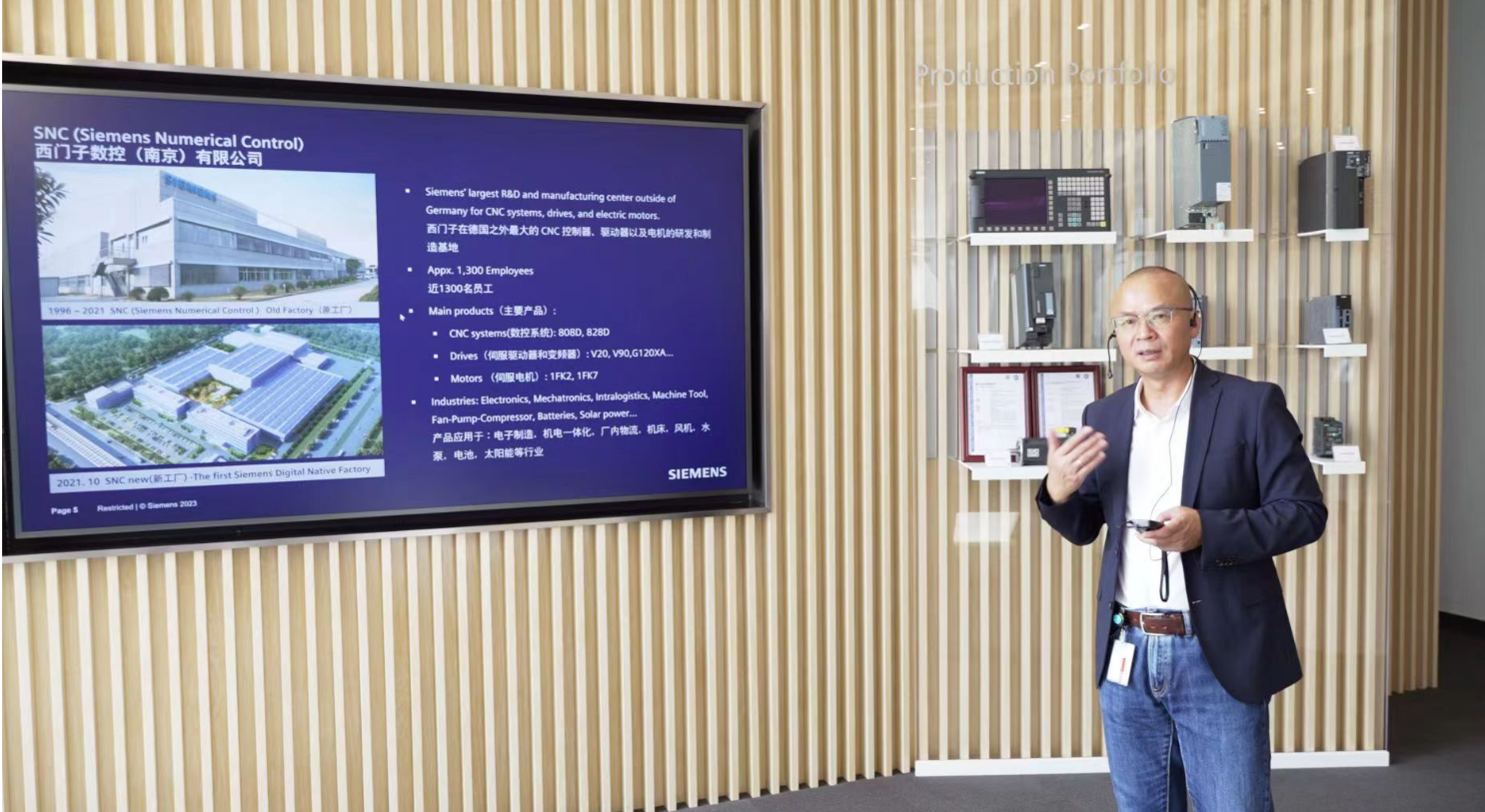

西門子數控(南京)有限公司(SNC)新工廠是西門子全球首座原生數字化工廠,在工廠虛擬建設階段,西門子憑借覆蓋工廠需求分析、布局設計 、生產流程仿真以及虛擬調試等環節的數字孿生技術,完成了工廠在軟件系統中的虛擬建設。在實體建設及運營階段,基于西門子工業云的大數據分析及其與工業物聯網系統的有機結合,進一步優化生產流程,為實際生產提供實時可靠的數據支撐,實現數字制造和管理。SNC同時也是一座綠色高效的低碳示范工廠。該工廠采用屋頂光伏、地源熱泵、高效率水泵和風機、熱回收裝置、雨水回收系統、風能和光伏LED路燈、智能照明控制系統和太陽能熱水系統等低碳環保技術,實現每年可節省減少3,325噸的碳排放。

常熟高新區MOBO協同創新產業園由常熟國家高新技術產業開發區、蘇州蘭德置業集團有限公司和西門子合作打造,于2022年8月正式投入使用。這是西門子在中國的首個低碳智慧園區項目,園區由綜合樓、中試研發樓、高標準多層廠房及人才公寓等業態組成。西門子圍繞物聯場景、綠色低碳、遠程運維、資產提升等核心理念,為產業園規劃并交付了西門子SC Insights X智慧園區管理平臺。該平臺集成智慧安防、智慧消防、能碳監測、樓宇自控、一卡通系統五大智慧園區管理系統,大大提升了園區的智慧運營能力和綠色低碳效率。

在能耗管理方面,得益于西門子智慧能碳管理平臺Smart ECX的應用,產業園已實現能耗數據監測、碳排放足跡明晰、能耗浪費點可控以及能耗管控體系可持續,成功建立起節能降碳的數字化底座。在樓宇控制方面,西門子Enlighted物聯網控制設備通過對人員流動性的實時感知,聯動燈光、空調、新風、窗簾等自動控制設備,讓室內環境始終保持在舒適、節能的狀態。通過應用西門子低碳智慧園區整體解決方案及各類能源控制系統,園區預期能耗值和碳排放量降低約45%,并在減少園區物業和安保人員配置的同時將緊急事件響應速度提升約35%。

大同齒輪傳動(昆山)股份有限公司是江蘇省“專精特新”示范中小企業和昆山市中小企業隱形冠軍,是一家專注于齒輪傳動高端制造的高新技術企業。作為西門子中國供應鏈企業,大同齒輪和西門子展開了廣泛而深入的合作。在數字化領域,西門子通過PLC等自動化、數字化產品及解決方案,幫助大同齒輪打造智慧工廠。在低碳可持續領域,雙方在多維度深度合作。從協助定義排放標準到實施產品碳足跡計算方案的設計與建模,從產品原材料、加工過程、到物流運輸及相關輔助設施的能源消耗,西門子幫助大同齒輪進行碳排放信息統計、開展實地現場輔導,并成功部署西門子碳足跡可信精算與追溯解決方案SiGREEN,實現碳排放數據的實時統計和精準管控。基于此,西門子還協助大同齒輪獲得由TüV南德意志集團認證的產品碳足跡核查聲明證書,為其達成降低電力消耗20%的目標奠定堅實基礎。

太古可口可樂(中國)有限公司(杭州工廠)

西門子(中國)與太古可口可樂(中國)建立了長期數字化戰略合作。雙方聯合開發的制造信息系統(MIS),能夠在生產過程中實時采集設備及工藝數據,并實現在效率、能耗、安全、質量、預測等多維度的動態數據分析,完善生產過程信息化監控與分析、質量過程管控、設備管理與維護、異常預警與探測、生產績效評價及基于大數據的智能決策等功能,幫助太古可口可樂持續優化供應鏈績效指標。MIS已廣泛應用到太古可口可樂約17家工廠的43條產線,未來兩年內將完成剩余生產線部署。

MIS規模化部署兩年以來,通過對產線的數字化監控,已經幫助太古可口可樂實現故障、能耗的根本原因分析和快速響應,并提高設備運作效率。MIS作為數字化工具能夠幫助一線員工將精益生產理念運用到工作中,助力太古可口可樂將生產線效率提升至可口可樂全球系統中的領先水平。截至2022年年底,MIS系統已助力太古可口可樂生產線效率提升超過2%,與之前相比,產能水平相當于新增2條生產線。MIS結合太古可口可樂可持續改善理念,推動其能耗下降8.5% ,節電3,200萬千瓦時,減碳約20,000多噸。目前,MIS系統已迭代至2.0版本,MIS 2.0包含能源管理、在線質量監控、設備健康狀態監控等模塊,其中能源管理模塊通過工廠生產線及關鍵設備單位能耗的數字化和精確分析,預計在現有改善基礎上,每年可進一步節約能耗3%以上。

未來,西門子將攜手更多生態伙伴共同推進綠色低碳轉型,將自身技術優勢與行業解決方案應用到各行業場景中,推動全行業可持續發展。