在無需熔化的金屬 3D 打印中簡化了工程和面向未來的開發

美國 Meld Manufacturing 公司開創了一種使用摩擦和壓力的固態金屬增材制造工藝。與傳統的基于熔融沉積成型技術的增材制造工藝相比更有優勢,采用新工藝的 3D 打印機可以打印出超大尺寸且強度更高的零件。該公司采用倍福靈活的 EtherCAT 和基于 PC 的控制技術實現系統的最佳控制。該公司采用倍福靈活的 EtherCAT 和基于 PC 的控制技術實現系統的最佳控制。

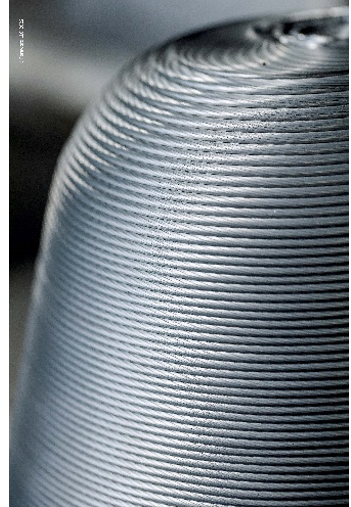

MELD 工藝的另一個優勢是:打印出來的金屬比通過熔融沉積成型金屬 3D 打印制作的零件更堅固

這家位于弗吉尼亞州克里斯蒂安斯堡的公司在首席執行官 Nanci Hardwick 帶領下,為國防、科研和制造領域的眾多客戶提供服務。據 MELD 公司技術總監 Chase Cox 博士介紹,MELD 于 2018 年從其母公司 Aeroprobe 拆分出來,將攪拌摩擦焊的原理應用于增材制造技術。攪拌摩擦焊是一種不需要熔化金屬的焊接方法。

MELD 基于此原理開發出了一種實現 3D 打印多層沉積的增材制造工藝。此項獲得專利的工藝需要旋轉固體金屬棒材,同時在沉積點施加特定的壓力,通過摩擦使金屬塑性變形并沉積一層。通過絕熱加熱,即不與外界交換熱量,如果金屬棒以正確的速度連續快速旋轉,金屬原料就會保持持續流動。

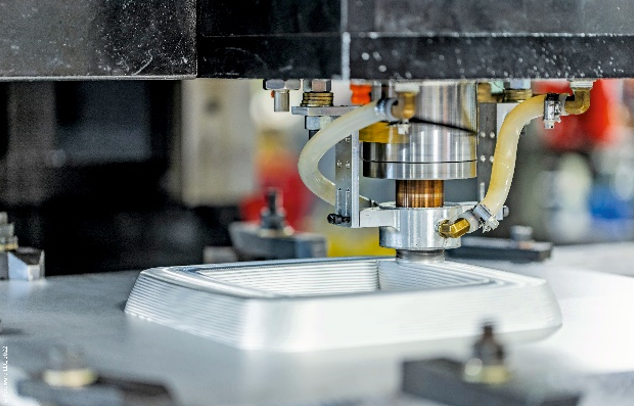

一臺 MELD 的 B8 打印機已準備就緒,可以進行打印

這一創新工藝讓設備終端用戶能夠使用任意金屬材料打印零件,包括鋁合金以及通常會給其它增材制造系統帶來問題的其它金屬原料。該工藝不像其它大部分 3D 打印方法那樣需要熔化金屬原料,不會影響金屬的特性。因此打印出來的產品更堅固,更不容易出現孔隙、熱裂紋等問題,此類問題是熔融沉積成型技術的增材制造工藝常見的問題。這種固態金屬 3D 工藝的加工速度比基于熔融的工藝快了至少 10 倍,并且消耗的能源更少。

持續開發需要靈活的自動化技術

MELD 目前可提供 L3、K2 和 3Po 等多款標準的 3D 打印機,可以打印各種尺寸的零件,從大約 3 英尺(90 厘米)長、1 英尺(30 厘米)高到大約 13 英尺(4 米)長、3.5 英尺(1 米)高。公司還可提供 CD-14 套件包 ,它包含一個帶旋轉沉積工具的主軸、電氣外殼和 HMI,設備制造商可以將其安裝在大型定制化系統中。實踐證明,開放、可擴展的控制技術對于實現可持續發展至關重要。

公司自 2018 年成立以來,其最初的控制平臺已經無法滿足需求。首先,MELD 的高級自動化工程師 Fred Lalande 不得不為其供應商的平臺編寫一個 G 代碼解釋器。此外,還需要一臺集成了單獨的軟件包的額外PC 運行 HMI 和交換性能數據。最后,該平臺在連接現場設備方面遇到了困難。Fred Lalande 努力讓該平臺與倍福的 EL70xx 系列步進電機端子模塊進行通信,于是他與倍福當地團隊成員、區域銷售工程師 Chuck Padvorac 和應用工程師 Jack Plyler 取得了聯系。當他聽說了倍福基于 PC 的完整的集成控制系統,Lalande 堅信他已經為 MELD 找到了理想的控制平臺。

TwinCAT 3 自動化軟件是 Fred Lalande 最終決定選擇倍福的主要原因。Lalande 曾使用 Codesys 的 ST 格式編寫了第一臺設備的代碼,他發現使用 TwinCAT 開發平臺時,可以在很短的時間內輕松的轉換代碼。在此期間,他不僅使用 TwinCAT NCI 軟件包實現了一個可以在 PLC 內執行 G 代碼文件的程序,而且還在 TwinCAT HMI 中設計了一個新的基于 HTML5 的操作界面。“以前,我必須使用兩到三個不同的軟件包,那是一種痛苦。”他說道。“有了 TwinCAT,我只需打開一個程序就能找到我所需的一切。”

隨著解決方案的發展和時間的推移,代碼也變得越來越復雜。TwinCAT 中的代碼易于移植,因此在設計下一代設備時,程序調整起來也很容易。此外,增材制造領域的企業都非常重視知識產權保護,尤其是像這種獨特的獲得專利的工藝。TwinCAT 在這方面很有優勢,倍福的 Chuck Padvorac 指出:“倍福軟件平臺讓 MELD 能夠使用我們的 OEM 證書功能鎖定其寶貴的代碼。一切都通過密碼加密保護,因此沒有人可以抄襲 MELD 的開發成果。”

由 MELD 開發的增材制造工藝可以使用任意金屬材料進行打印

據 Chase Cox 介紹,在這種 3D 打印工藝中,必須根據每種特定材料調整主軸速度,以保持連續打印所需的溫度。為了實現這一目標,TwinCAT Controller Toolbox 中的 PID 控制器在軸控制上提供了雙閉環,確保成功實施 MELD 公司無與倫比的工藝。

每臺設備都配置了一臺安裝有 TwinCAT 的倍福 C6920 控制柜式工業 PC。倍福的 CP2924 多點觸控控制面板配備了帶定制按鈕擴展件和更多功能選項的操作界面。

運動控制和功能安全

L3、K2 和 3PO 型號的 3D 打印機的運動控制是通過倍福的伺服解決方案實現的。各種 AX5000 伺服驅動器和 AM8000 伺服電機與配套減速機一起控制 X、Y 和 Z 坐標的運動。EL72xx 系列伺服電機端子模塊為連續送料系統提供動力,Fred Lalande 解釋道:“送料系統允許操作人員一次性裝入 8 小時的材料。通過倍福的緊湊型運動控制解決方案,材料可以根據需要自動移動到轉塔車床上。”驅動組件還配備了單電纜技術(OCT),即將動力和反饋系統集成在一根電纜中,以簡化調試工作。

CP2924 多點觸控控制面板(這里是豎屏)和 TwinCAT HMI 可以通過基于 Web 的編程實現舒適和直觀的操作界面

第三方變頻器和主軸電機控制每臺設備旋轉沉積工具的旋轉,Lalande 發現,由于變頻器基于 EtherCAT 技術,集成變得很簡單。根據 Lalande 的說法,EtherCAT 為同時使用倍福設備以及第三方設備都提供了即插即用的便利。

MELD 還采用了倍福的 TwinSAFE 集成式安全解決方案。Fred Lalande 因此能夠在同一個 TwinCAT 開發環境中通過編程實現驅動器的急停按鈕、安全門和 TwinSAFE 運動控制功能。“TwinSAFE 使用起來很簡單。”Lalande 說道,“通過實施這一解決方案,我們將我們的設備的安全性能等級提升到了 PLe,即最高安全等級。”

面向未來的 3D 打印技術

隨著 MELD 在增材制造方面不斷取得進展,基于 PC 的控制為其提供了堅實的基礎。EtherCAT 和單電纜技術縮短了調試時間,而 TwinCAT 整合了 HMI、運動控制、PLC 等設備控制功能。該自動化平臺還簡化了 OPC UA、LabVIEWTM、MATLAB?/Simulink? 等應用程序的使用。

從左至右:倍福的 Jack Plyler 和 Chuck Padvorac 與 MELD 的 Chase Cox 和 Fred Lalande

為了跟上公司的創新步伐,TwinCAT 提供的開發工具可以助力維護整個設備的統一代碼庫。源代碼版本控制工具(如 Git)可以無縫集成到 TwinCAT 開發和 TwinCAT 項目比較工具中。“有了這些工具,我們就可以更輕松地管理驗收測試。”Fred Lalande 說道。