“振興民族智能裝備工業,制造世界一流精密機床”,是湖北毅興智能裝備股份有限公司的企業使命。在廣水總部500畝的生產基地內,這一標語四處可見,提醒著每一位毅興匠者。

自成立以來,毅興智能牢記“初心”使命,專注于精密金屬零部件和精密數控機床產業鏈的應用研發,如今已發展成為知名的智能裝備制造商與服務商,先后榮獲湖北省認定企業技術中心、湖北省智能制造示范單位、湖北省首批支柱產業細分領域隱形冠軍企業“科技小巨人”、國家級專精特新“小巨人”企業等稱號。

客戶痛點:振興民族智能裝備工業

毅興智能前身是深圳萬達安公司,當時主營精密金屬部件加工,處于機械制造產業鏈下游,加工結構件的先進設備全靠外采。2003年開始毅興智能著手自主研發生產各類機床設備,從最初級的鉚釘組合機、螺絲機,到各類自動化車床,由于技術力量薄弱,研發之路一開始并不順利。

毅興智能深知,如果沒有創新的技術特點,將很難在激烈的市場競爭中立足。

毅興智能裝備事業部總經理黎永恒

“企業的生命力,在于不斷的技術創新。”毅興智能裝備事業部總經理黎永恒指出,作為制造型企業不僅如此,更要穩扎穩打,不斷地審視自我,研發更具有核心競爭力的產品,解決終端用戶的痛點難點問題,最終振興民族智能裝備工業。

解決方案:協同創新 打造差異化競爭優勢

自2009年起,基于三菱電機數控系統方面的技術實力,毅興智能開啟了雙方的深度合作。從簡易數控車床到高端走心機,再到新能源專用機型,三菱電機協同毅興智能不斷變革創新,根據市場需求與加工產品特點,打造差異化競爭優勢,助力毅興智能在專精特新的道路上闊步前行。

另辟蹊徑 進軍數控機床研發

2009年,毅興智能迎來發展中的轉折點,正式進軍數控機床研發。

毅興智能技術負責人汪軍介紹,隨著市場環境的變化,早期的凸輪產品已經無法滿足用戶高效高精度的生產需求,公司必須轉變戰略方向,更好地服務終端用戶。

BX/BY系列平床身數控車床

BX/BY系列平床身數控車床,是毅興智能試水的第一款數控機床。

“當時的競爭非常激烈。” 汪軍回憶,為成功打入市場,毅興智能結合用戶的痛點和需求,準備研發帶Y軸功能的數控車床,增加側面攻牙、打孔、銑扁、偏心等加工工序,在不增加過多成本的基礎上拓展機床功能。

毅興智能技術負責人汪軍

“側面攻牙是當時比較難實現的一個功能。”三菱電機項目負責人蔡保勝介紹,當時采用的是三菱電機E60數控系統,多道加工工序的增加較為復雜,尤以側面攻牙最為突出。為更好地支持新品研發,三菱電機資深工程師借住在生產基地一周多,與毅興智能技術人員不分晝夜地奮戰,共同攻克技術難題。

“BX/BY系列平床身數控車床,是毅興智能切入數控機床行業的關鍵一步。”汪軍談到,Y軸功能的開發,賦予機床更多功能的同時,節約了客戶的設備成本,其新穎性和創造性得到客戶的認可。產品推向市場后迅速嶄露頭角,僅在當年就為毅興智能帶來了50%的銷售額增長。

沉淀技術 持續升級高端走心機

2011年,是毅興智能發展歷程中很重要的一年。當時廣水市大力推進“回歸工程”,董事長帶著毅興智能回鄉發展,并決心補齊技術短板。

同年,毅興智能開始研發機械式主軸走心機BS系列,對于技術創新的重視與投入程度空前提升。

BS205D走心機

作為一種高端機型,走心機的軸數更多、功能更復雜。相比傳統機型,走心機的軸數多達5-10軸,可一次完成車、銑、鉆、鏜、攻、雕刻等復合加工,對于研發團隊的要求很高。

蔡保勝談到,BS系列走心機在刀具壽命管理、刀具位置管理、導套管理、對話編程、同期同向、鏡像管理等功能方面要求較高,特別是針對雙主軸走心車床的同期同向功能,要求第一主軸與第二主軸在高速情況下保持同樣的轉速且分向角一致。

“這是一項很大的挑戰。”蔡保勝坦言,沒有任何經驗可以借鑒,大家只能摸著石頭過河,不停地開發、測試、完善,直到所有功能都實現,“有時候為了某一功能的完善,要一直測試到深夜”。

三菱電機數控系統

“印象最深的,是走心機專用畫面和刀具鏡像功能的開發。”汪軍談到,這一功能涉及到數控系統底層程序代碼,經常會遇到一些令人頭疼的難題,比如鏡像功能改好但調刀定位不準,需要用到刀具測量功能,但刀長位置數據偏差較大等等,都需要工程師逐一調試解決。

為配合產品開發,三菱電機技術團隊常駐生產現場,從數控系統的底層程序代碼入手,協助毅興智能工程師進行參數修改與軸配合,連續奮戰一個多月逐一破解難題,最終在速度、回轉精度、結構剛型、加工范圍、反應時間等方面都得到了顯著提高,部分功能甚至超越進口機床,在雙系統的同期同步反應時間、冷熱機的溫度補償、銑削軸密封及溫升變化、加工穩定性及產品高光等方面都形成了非常強的技術優勢。

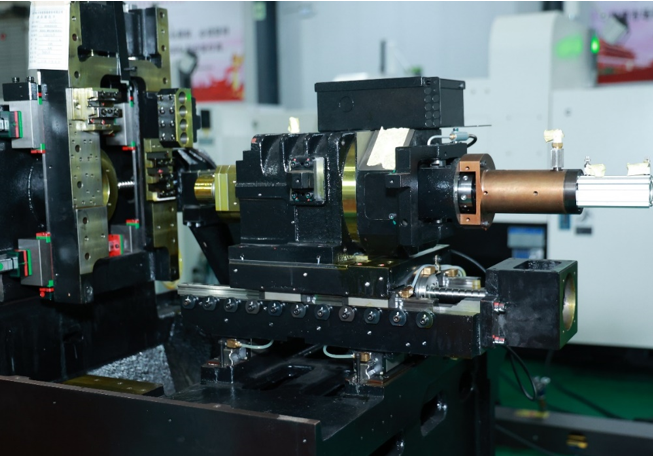

升級后的內藏式電主軸

2019年,為滿足市場需求,毅興智能升級BS系列走心機。三菱電機推出專用的M80LA數控系統,并將機械式主軸升級為內藏式電主軸,實現了轉速更高、噪音更小、精度更高的技術要求。

目前,毅興智能BS系列走心機已經研發出6種機型的產品,實現單次裝夾下進行復雜形狀工件的高速、高精密加工,最小可加工3毫米的結構件,批量化加工中穩定性控制在0.01毫米以內,約為一根頭發絲直徑的六分之一。

順勢而為 定制開發新能源專用機型

近年來,在政策加持下,新能源產業蓬勃發展,為上下游產業鏈帶來巨大的增量空間。

2022年,毅興智能針對市場需求順勢而為,開始新能源專用機型的研發,并提出了結構優化、系統反應快速等技術要求,力爭以最低的成本達到最大的收益,提高充電電池的配件加工效率。

蔡保勝介紹,新能源電池極柱的加工對表面光潔度及尺寸穩定性要求較高,傳統機床難以滿足要求,且加工效率較低。

三菱電機項目負責人蔡保勝(左一)與毅興智能工程師溝通交流

三菱電機技術團隊結合現場調研情況,尤其是客戶的使用習慣與鏡像刀架的位置,定制開發宏程序,優化數控系統,并配合現場簡化機械結構、優化移動路徑,解決了新能源電池極柱雙頭加工且高光高精的難題。

經反復測試優化,BK204D專機第一批已經投產,加工效率和精度分別提升了35%、40%。未來,這一機型有望在通訊電子、醫療、儀器儀表、汽車等領域推廣使用。

客戶效益:從簡單加工到高端制造 從追趕到部分超越

“三菱電機的產品穩定性好,服務及時有效,同時能夠結合客戶需求進行定制開發,使得人機互動更加智能高效。” 黎永恒指出,每一款新產品的面世都需要反復驗證及改善,系統參數也需要隨著機械性能進行相應的匹配。

從最初的兩軸機床,到后面的三軸、五軸、六軸機床,乃至即將開發的七軸、八軸甚至十軸的機床,毅興智能對數控系統的要求,尤其是對操作便捷性、系統運算速度、可靠性等都提出了更高的要求。合作過程中,三菱電機根據產品設計理念與使用環境、行業需求、加工精度等方面進行匹配,為用戶量身打造綜合解決方案,并緊隨開發進度進行功能性的測試及優化,大幅提升加工效率與品質。

從簡單加工到高端智能,從追趕到部分超越,技術力量的增強為毅興智能推開了成功的大門,先后研發出走心機、排刀機、臥式加工中心等一系列尖端產品,廣泛應用于3C、通訊、汽車、新能源、無人機、高端裝備制造等領域。

未來,“高端、智能、綠色“必將是制造業發展的重中之重,機床行業也不例外。三菱電機將攜手毅興智能持續創新創造,特別是在多軸多聯動復合車銑機床、AI智能化操作、一站式聯網服務等方面深化合作,以更加智能、更加便捷、更加高效的技術支持,共同推動機床行業高質量發展。

更多信息,請點擊以下鏈接:

https://topics.mitsubishielectric-fa.cn/2023_12_cnc/media12