1 項目背景

鄂爾多斯煤制油分公司,隸屬于國家能源投資集團,成立于2008年,下轄5大生產中心,是目前全球唯一的百萬噸級煤直接液化商業工廠。企業建立之初大部分生產裝置選用美國Honeywell公司的DCS控制系統,其中包括實時數據庫PHD。截止2022年,已運行10余年的系統出現軟件故障增多,不再能滿足集團智慧化工建設、第三方業務系統和市政監管的數據集成要求等問題。任一環節出現問題,將對全系統數據流和企業經營管理產生嚴重影響。在此背景下,急需對原有實時數據庫、服務器主機、網絡和安全設備進行升級改造,以滿足數據共享和網絡安全管理要求,為煤制油公司經營數據分析和輔助決策等提供系統支撐。

2 項目目標與原則

項目建設目標包括:對原有數據傳輸網絡優化改造;對煤制油公司的煤液化、煤氣化、環保儲運、煤間接液化、熱電5大生產工藝的控制系統和其它系統進行通信協議解析、數據匯聚、存儲;向集團數據湖、基石系統、MES、市政監管等開放通信接口進行數據傳輸;依托實時數據,進行各類可視化頁面設計與展示。最終建成一套符合經營管理需要,滿足上級公司和政府主管部門數采要求的實時數據庫系統。增強企業對安全生產的掌控能力,提高生產效率和管理水平,為業務發展戰略提供支撐。

3 項目實施與應用

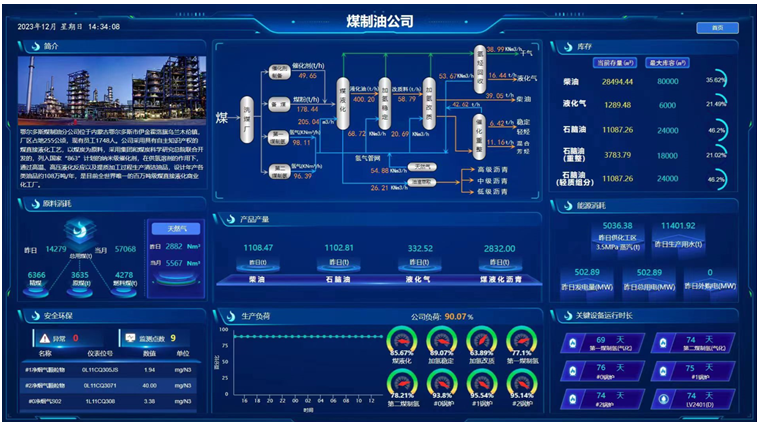

項目建設前期,項目組先后規劃網絡改造、數據采集、數據集成、可視化應用等多套方案。網絡改造方案,采用層次化、模塊化設計方式,分為接入層、匯聚層、核心層;中心機房交換機采用CSS2技術實現雙機虛擬化,各中心匯聚層采用堆疊技術實現雙機虛擬化,提高設備安全性和網絡可靠性。數據采集方案,新建力控實時歷史數據庫pSpace替換原PHD系統,采用冗余容錯、級聯鏡像、斷線緩存等技術,依托豐富的通信協議庫,完成原有數據源的接入與遷移。數據集成方案,采用OPC、SDK等技術進行數據過濾、數據轉發,完成對第三方系統的數據支撐。可視化應用方案,依托云端綜合可視化平臺FSmartWorx,利用多庫融合、行業模板、可視化插件等功能,構建運營數據可視化展示。

項目建設期間,分別完成34條光纜鋪設,各生產中心的網絡設備安裝、割接、調試;完成5大生產工藝的控制系統數據采集,包括DCS、SIS、GDS、電氣等系統,涵蓋Honeywell、中控、和利時等國內外品牌,共采集約15萬測點,預留15萬測點管理空間;完成遷移原PHD 10余年歷史數據的遷移工作;完成市應急管理局、蒙蘇工業園區、集團數據湖、基石系統、MES、高級報警管理、PID回路整定等系統的集成工作;新建“智慧數據平臺”,包括生產經營、設備、工藝、安全、環保、能源管理六個模塊,涉及原料消耗、產量、能耗、庫存、安全環保、負荷、裝置運行時長、重大危險源、關鍵設備監控、設備健康管理、數據質量監管等多個維度數據,轉換并遷移原PHD流程圖600余副,支持電腦端、移動端、瀏覽器、小程序多渠道訪問。

4 效益分析

項目建成后,節省實時數據庫同等規模替換費用168萬元、預計每年節約運維費用10余萬元;減少人工運維時長和維保費用,延長數據存儲空間20年;間接提升HSE管理水平。同時,實時數據庫的替換和升級,強勁提升煤制油公司和國能集團的數據安全、生產運營質量、核心競爭力,實現卓越運營、可持續發展的管理目標。

尤為重要的是該項目的成功實施,為化工行業打造實時數據庫國產化替代、解決基礎軟件“卡脖子”難題形成標桿案例,間接推動行業智能制造轉型升級。