1 項目背景介紹

寶鋼湛江鋼鐵有限公司隸屬于中國寶武集團寶鋼股份,是一家位于廣東省湛江市的大型鋼鐵生產企業。該公司能源環保部門下設有發電單元,于2015年建成投產2×350MW亞臨界B-T-G煤/煤氣混燒機組,后續新建2×135MW亞臨界超高溫煤氣機組(B-T-G),其中3號機組于2021年2月完成168小時試運行,4號機組于2021年4月通過168小時試運行。機組采用Ovation DCS分散控制系統,實現了對鍋爐、汽機、脫硫脫硝等設備和系統的協調監控,是鋼鐵企業煤氣資源高效利用的關鍵設備,同時實現了中國首批超低排放和全負荷脫硝技術的應用,具備廣東首個小網運行功能的機組,運行利用小時數業內領先。

面對監控范圍廣、監管負荷大以及海量歷史運行數據分析挖掘和經驗傳承的難題,能環部發電單元選擇與艾默生公司合作,通過智能監盤系統實現電廠過程監控的智能化升級。

2 項目目標與原則

智能監盤系統集成了先進的數據分析與智能診斷算法,構建了實時監測、故障預警、自動診斷的智能化監控體系,實現由人工監控向計算機智能監控的轉變。相較傳統人工監控,系統實現7×24小時全天候的智能監測與預警,大幅減輕運行監盤人員的工作負荷。

同時,智能監盤以知識庫的形式保留了老師傅的運行經驗,通過多源異構數據的關聯分析,準確定位運行異常,新人可以快速查詢以指導工作,極大提高了操作技能獲取效率,確保了寶貴經驗的有效傳承,保證了機組的安全、穩定、經濟運行。

3 項目實施與應用

3.1解決方案設計思路、實施流程和主要功能

根據發電單元的實際情況和用戶需求,定制開發了整體的智能監盤解決方案,該項目解決方案充分考慮了電力行業的特點,以提升監控效率和保障系統安全性兩方面為主要著力點。一方面利用智能算法和模型驅動技術實現全時域監測和預警,自動化程度高,減輕人工監控強度;另一方面借助數據和經驗知識建立智能診斷系統,在故障發生早期就可進行預警,指導運行人員按照指導意見進行處理,縮短故障恢復時間,提高系統可靠性。

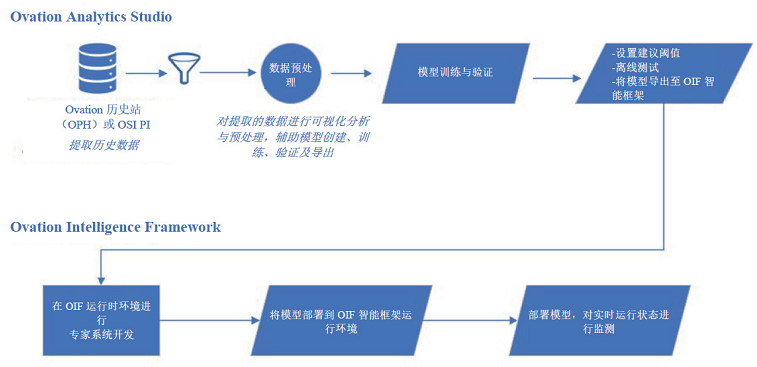

該方案基于OIF智能框架,與機組DCS系統一體化部署。分別在U3&U4機組的DCS系統中部署高性能OIF模型運算服務器和OAS數據分析及建模服務器。OAS可直接連接Ovation歷史站進行運行數據的提取,利用大數據分析與AI算法,完成數據清洗、特征提取、模型訓練、驗證等工作。OIF通過標準接口獲取DCS實時數據,用于驅動診斷模型和專家規則的運算,運行各類智能監控與故障診斷模型,實時進行參數監測、設備監視、狀態評估、故障預測等分析。模型運算結果以報警、預警等形式反饋到DCS,指導操作員進行處理。基本流程步驟下圖所示。

智能監盤系統集成了參數預警、設備健康度評估、故障診斷與專家知識管理4種核心功能模塊。參數預警模塊通過多維數據分析和預測,實現對關鍵參數的實時監測,當參數異常時,可快速發出預警,避免發生跳閘、跳機等事故;設備健康度評估模塊綜合考慮多項運行指標,利用智能算法評判設備的實時狀態,可提前發現設備潛在故障,指導操作員進行預防性維護;故障診斷與根源分析模塊收集設備故障案例,構建標準故障庫,當新故障發生時,可快速匹配得到故障原因,生成處理意見,指導現場快速恢復;專家知識庫模塊儲存豐富的過程數據和操作經驗知識,幫助新操作員快速獲取專業技能,縮短成長周期,確保操作效率和質量。各功能模塊相互協同支持,共同提升過程監控和設備管理的智能化水平,實現對系統運行狀態的主動識別與預知控制。

3.2 項目創新點

(1)智能監盤基于OIF智能框架,在安全一區與DCS系統一體化部署,保證數據交互可靠性,解決了廠級SIS/MIS系統不能返回控制系統從而無法指導實時運行的痛點問題。

(2)創新的人機界面DCS一體化層級展示設計,通過嵌入式和報警聯動的方式,實現了監控預警信息與DCS系統的無縫融合。監盤畫面輪播功能減輕了運行人員在監盤過程不斷翻頁畫面的工作量。報警處理實現了閉環管理,有效減少了遺漏與誤操作的風險。無需額外學習成本,輕松查看,幫助作出決策。

(3)數據分析方面,分析軟件可在線讀取DCS歷史數據,具備高效的數據清洗與質量檢查能力。使用簡易的可視化操作完成訓練、驗證、調優的全流程機器學習建模。模型參數閾值可自動生成,使得數據分析和模型建立變得簡單高效。

(4)采用多狀態識別算法,解決設備多參數耦合狀態下的異常和故障識別問題。顯著提高故障預知能力,減少設備意外停機,降低維護成本。

(5) 智能監盤充分考慮設備特性,評估設備實時狀態,為設備優化控制提供依據,使調整更加精確有效。

4 效益分析

智能監盤提升了過程監控的效率、質量和智能化水平,釋放了大量人力時間。運行人員可以將更多注意力投入到系統優化和技術創新中,推動電廠向更高效、更智能的發展方向轉型。

· 智能監盤系統通過先進的計算機分析和診斷技術,實現了對運行系統、設備和過程參數的智能化監測、分析和診斷,并按診斷結果自動生成處理建議。系統旨在提高工廠整體運行效率,降低運行人員工作負荷,釋放更多時間用于系統協同優化,進一步降低生產運營成本。

· 智能監盤能夠對關鍵設備和過程參數的異常跡象進行預警,助力運行和維護人員進行科學決策,及時人工干預,減少非計劃停機,避免不必要的經濟損失。

· 通過長周期比較分析設備運行指標的變化趨勢,智能監盤可以準確評估設備狀態,為設備診斷和維護提供重要的信息支持,降低輔機故障率,有效減少設備維護成本。

· 運行監盤人員依托智能監盤系統,持續研究和優化機組最佳經濟運行工況,實時調整運行參數,開展班組經濟指標競賽,實現了機組經濟性指標的全面優化。

· 系統通過知識提取與固化技術,有效獲取并沉淀了專業人員的運行經驗,形成可持續迭代的知識基礎,將寶貴的生產知識轉化為企業核心競爭力。同時,生產管理的技術經濟指標得以實時動態地貫徹到一線運行崗位,進一步提升了電廠的整體效益。

· 本項目是全行業首個基于Ovation DCS一體化平臺構建的智能監盤解決方案,有效帶動了企業智能化升級和數字化轉型的進程。在實施中,高效解決了多個核心技術難題,解決方案的實用性和領先性均達到業內先進水平,對推動行業進步和產業升級具有重大的戰略意義。

寶鋼湛江鋼鐵有限公司能源環保部發電單元智能監盤的成功應用,實現了機組少人值守的安全穩定運行,大幅降低了運行人員的勞動強度。系統可以對關鍵設備和重要過程參數進行在線預警和診斷,實現了從被動響應到主動應對的轉變,顯著提高了機組的安全性、穩定性、經濟性和環保性。同時,智能監盤有效支撐了用戶的智慧運營,配合寶武集團智能制造戰略的實施,使企業管理水平處于行業領先。該項目充分體現了技術創新與應用的協同,大幅提升了企業的核心競爭力,示范引領效應明顯,對推動電力行業的智能化轉型起到了重要作用。