1 項目背景介紹

聚丙烯酰胺(PAM)是丙烯酰胺均聚物或與其他單體共聚而得聚合物的統稱,在石油開采、水處理、紡織、造紙、選礦、醫藥、農業等行業中具有廣泛的應用,有“百業助劑”之稱;高吸水性樹脂是新開發的一種含有強親水性基團并具有一定交聯度的功能性高分子材料,廣泛應用于醫療衛生、建筑材料、環境保護、農業、林業及食品工業。

2 項目目標與原則

聚丙烯酰胺生產需要經過發酵,水合等工藝,再經過干粉車間和乳液車間相關工藝,生產階段性成品聚丙烯酰胺;高吸水性樹脂經過混料,聚合反應,造粒,干燥,研磨,后處理到產出成品。

山東某新材料有限公司作為本行業生產規模位居前列的生產廠家,在生產控制方面全面實現自動化,使用杭州優穩UW500a系統,實現全廠各生產線集中控制,集中管理。

3 項目實施與應用

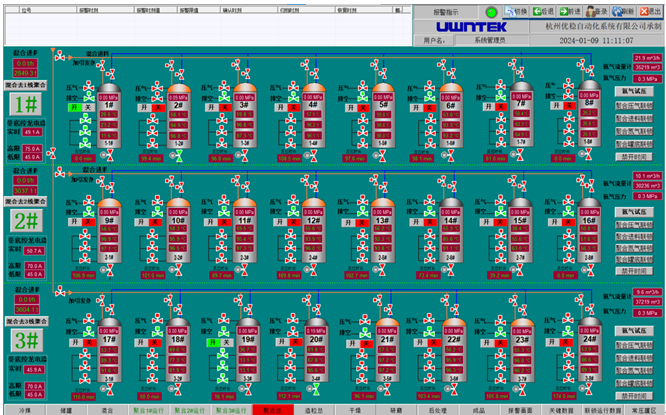

全廠控制站規模DCS硬件點34000余點,GDS硬件點500余點,SIS硬件點400余點,聚丙烯酰胺生產線主要生產車間有發酵車間、水合成品車間、和干粉車間、乳液車間,高吸水性樹脂生產線主要生產車間有樹脂車間,系統通過工業以太網與工程師站和操作員站連接,通過控制站與調節閥、給料泵、電機、壓力傳感器、液位傳感器、溫度傳感器和電磁流量計等執行器與傳感器連接,從而實現了全廠全流程生產線的過程控制與數據管理。

全廠配操作站34臺,系統組態編程軟件UWinTech Pro1.07a,控制站通過冗余工業以太網交換機與操作站相連,DPU、Cnet、Snet、電源模件也均冗余配置。按工段設置分站,實現分散控制與連鎖回路同站,操作站集中監控,全廠信息共享。

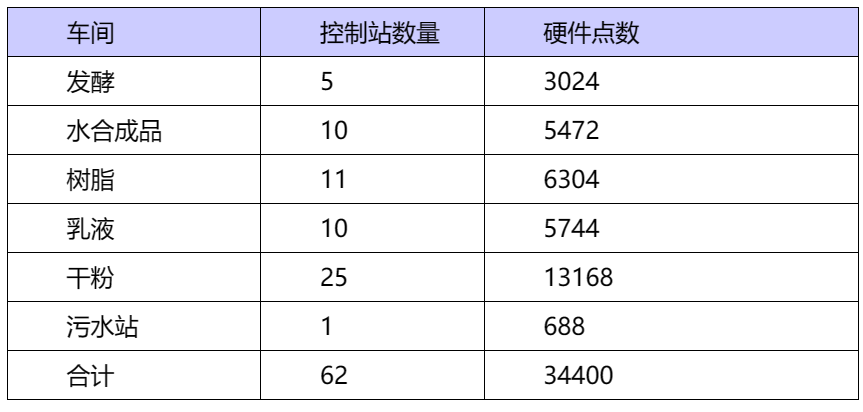

控制站配置如下:

控制方案:

項目規模龐大的同時,全廠各車間自動化率也很高。

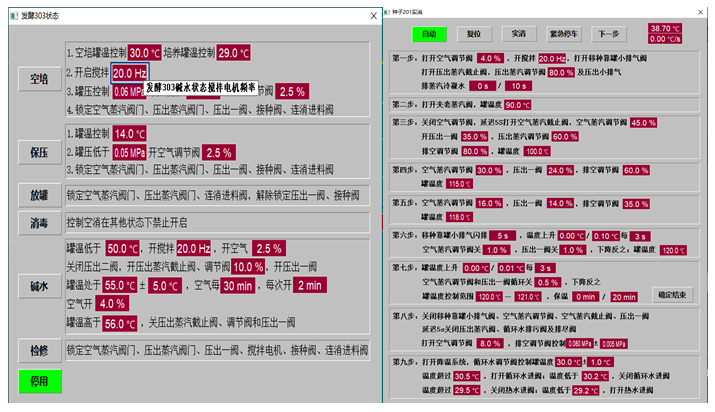

發酵車間,涉及生物菌發酵,除了對溫度壓力等要求很高之外對流程的清潔度要求也很高,因此通過和用戶交流,我們做了大量的自動程序來實現管道、反應釜等各生產階段的消殺程序,保證全流程環境清潔;全流程控制、保護以及生產報表生產均實現自動,極大的減少人員操作量同時降低人員失誤操作率。

下圖展示發酵車間部分順控操作界面以及報表生成界面:

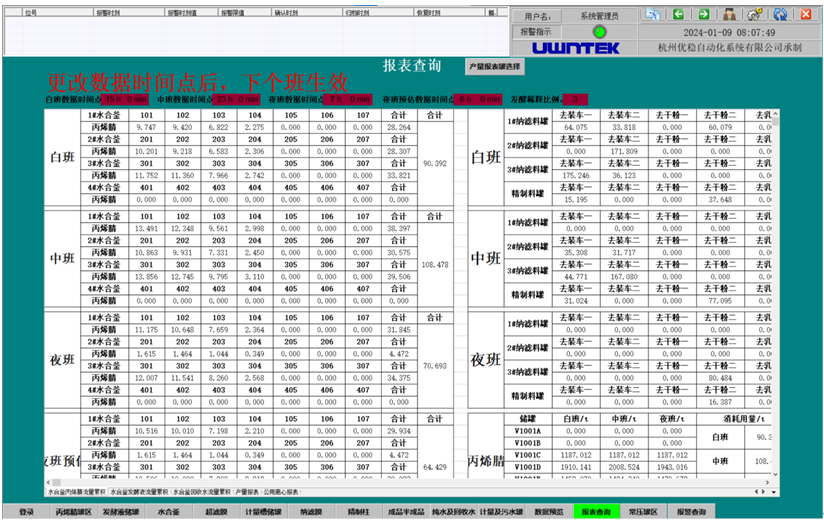

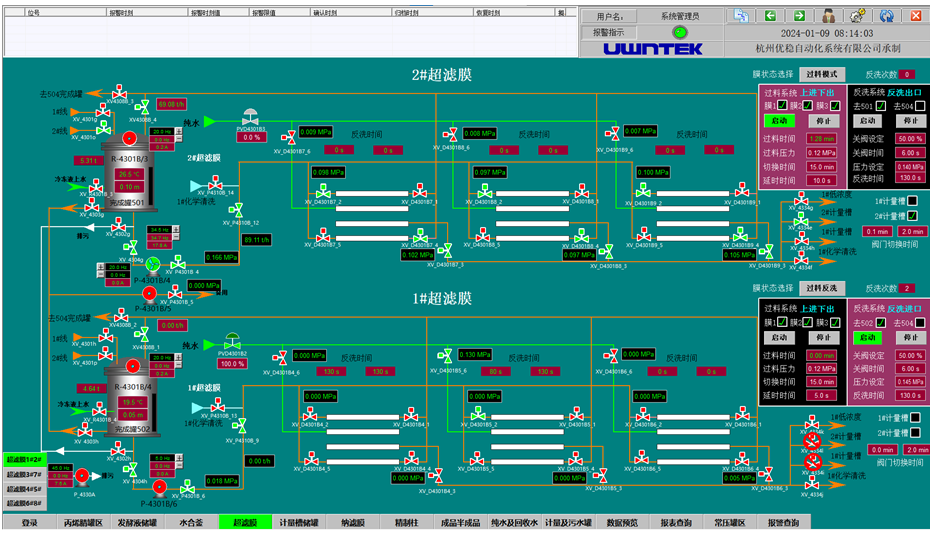

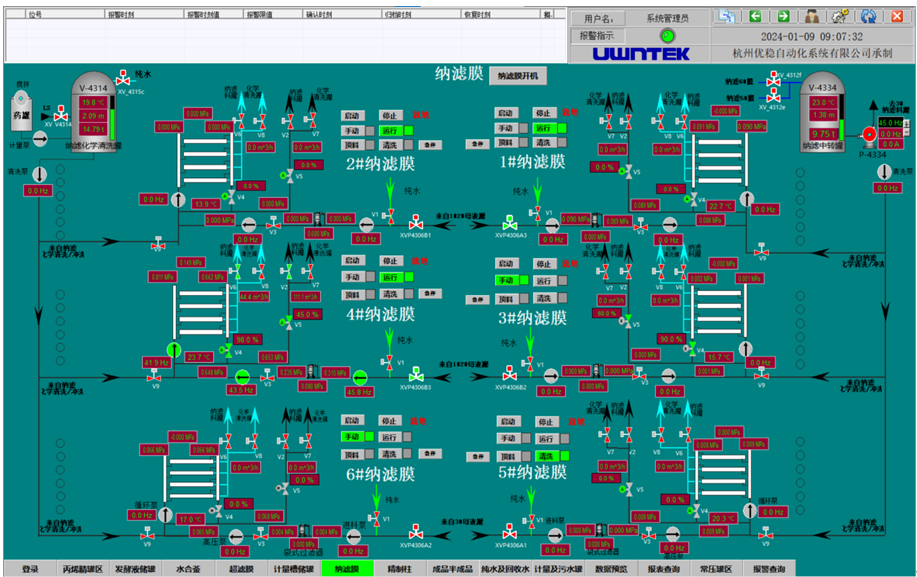

水合車間,作為發酵車間產出物的進一步處理工段,有超濾,納濾,精制等工藝,在超濾和精制的控制上,使用UW500a系統,實現自動控制;納濾使用5151S_S02,通過下位機TCP通訊和相關控制設備連接,實現穩定的遠程控制以及監視。

超濾工藝如下圖所示:

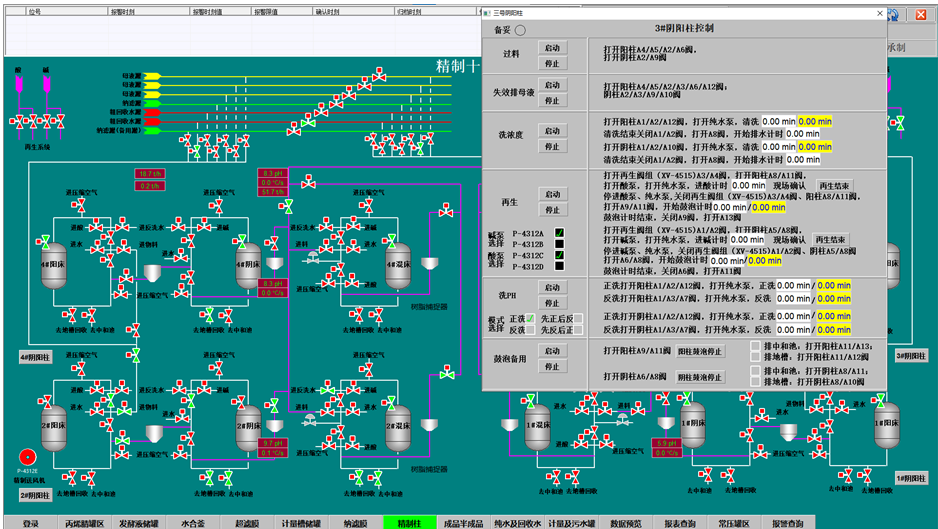

精制工藝如下圖所示:

納濾工藝如下圖所示:

干粉和乳液車間,作為產出階段性產品的生產車間,對自動化率的要求更高,因為控制效果直接影響產品質量和產量;

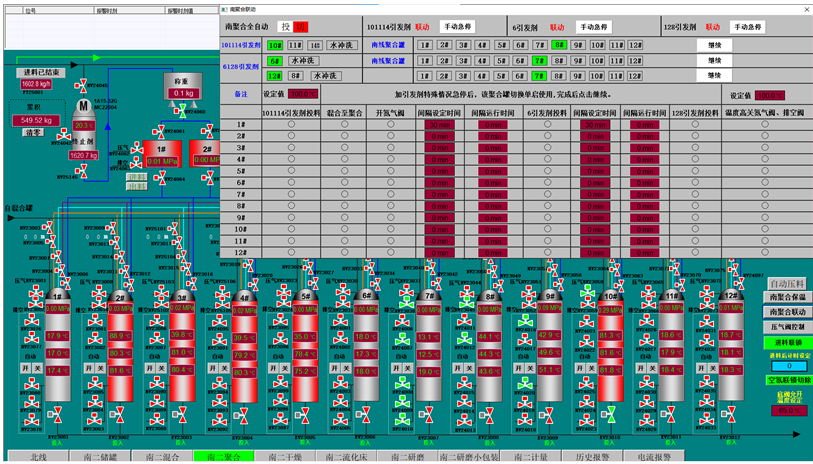

干粉車間,生產線復雜,特別是聚合工藝,原料多,反應釜多,控制設備和監控參數更多,因此我們和用戶仔細溝通,實現了聚合工藝全自動生產,最大程度減少人員操作量。

聚合工藝如下圖所示:

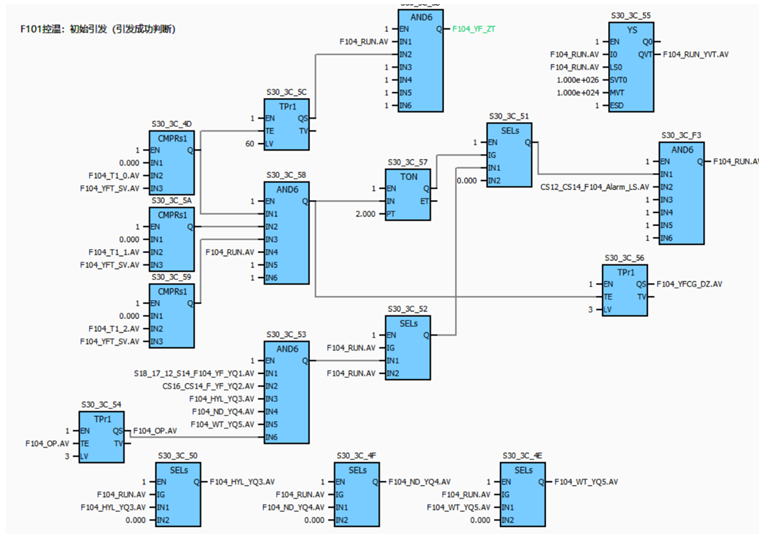

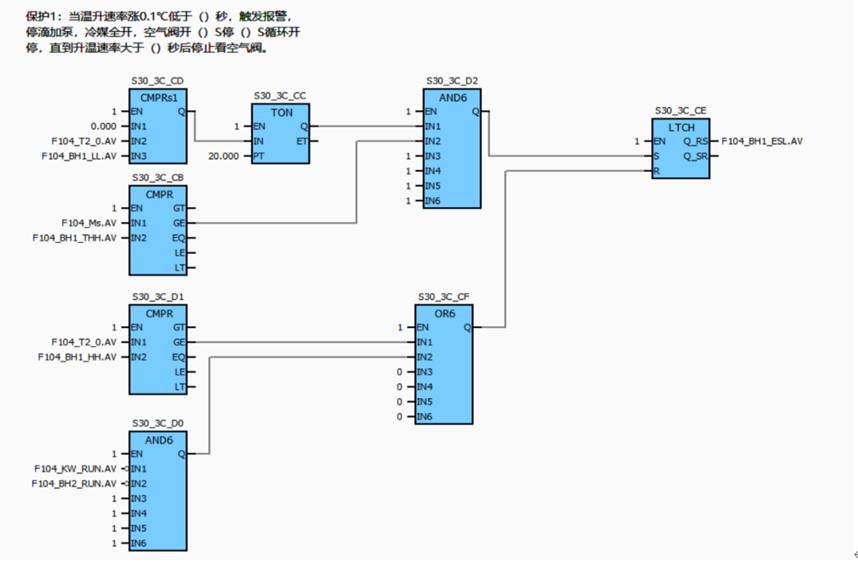

乳液車間生產對控溫要求嚴格,因此和用戶溝通工藝后,選用上升0.01℃所用時間作為控制變量,實現溫度精確控制,

乳液控溫部分程序如下圖所示:

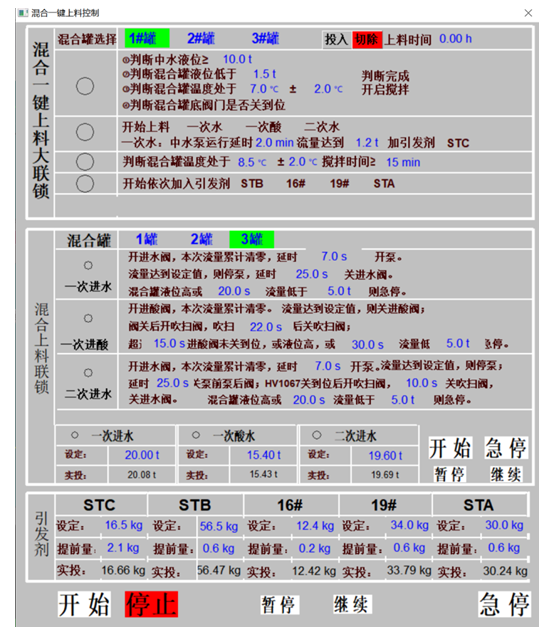

樹脂車間作為高吸水性樹脂全流程生產車間,經過混料,聚合反應,造粒,干燥,研磨后處理到產出成品,各個工藝階段均有生產保護聯鎖,在操作頻率較高的混合和聚合工段實現自動化,操作員只需設定好參數,點擊啟動即可實現一鍵混料,程序面板如下圖所示:

聚合工藝如下圖所示:

4 效益分析

該控制系統投用之后,系統的功能完全滿足了用戶的要求。自各個車間投用以來,控制系統運行穩定可靠,自動化程度高,同時保護聯鎖完備,減少用戶操作員操作頻率的同時實現生產保護,兼顧生產和安全,該系統深得用戶的好評。