1、項(xiàng)目背景介紹

新一輪制造業(yè)的變革,其根源是新一代信息通訊技術(shù)尤其是大數(shù)據(jù)技術(shù)的快速發(fā)展,促使了制造業(yè)向數(shù)據(jù)驅(qū)動階段轉(zhuǎn)型。隨著鋼鐵企業(yè)經(jīng)營業(yè)務(wù)的逐步深入,現(xiàn)有的信息化系統(tǒng)在小批量柔性生產(chǎn)、快速響應(yīng)市場變化、協(xié)同供應(yīng)鏈管理、保證產(chǎn)品質(zhì)量一貫制方面主要還存在如下痛點(diǎn)問題:

(1)數(shù)據(jù)獲取方面的痛點(diǎn):不同維度的質(zhì)量信息分散在不同的系統(tǒng)中,質(zhì)量分析需要在各不同的系統(tǒng)獲取不同類型的數(shù)據(jù),數(shù)據(jù)獲取難度大,整合費(fèi)時費(fèi)力,數(shù)據(jù)孤島問題突出,難以高效、準(zhǔn)確挖掘數(shù)據(jù)價值;

(2)質(zhì)量判定和監(jiān)控方面的痛點(diǎn):與產(chǎn)品質(zhì)量相關(guān)的冶金規(guī)范要求、制造工藝參數(shù)、過程控制參數(shù)變化等分散在各個獨(dú)立的系統(tǒng)中,或僅作為指導(dǎo)標(biāo)準(zhǔn)存在于文件之中,且相互之間缺少有效的關(guān)聯(lián),大多質(zhì)量問題都是“事后監(jiān)控”,質(zhì)量一貫制難以保證;

(3)質(zhì)量分析方面的痛點(diǎn):目前鋼鐵工業(yè)各工序遺留的質(zhì)量問題通常屬于多變量耦合問題,現(xiàn)有系統(tǒng)缺乏高效的質(zhì)量追溯、分析與優(yōu)化技術(shù),通過簡單的閾值分析、對比分析難以發(fā)現(xiàn)問題根源,質(zhì)量缺陷頻繁、重復(fù)發(fā)生;

(4)質(zhì)量協(xié)同控制方面的痛點(diǎn):協(xié)同控制是今后企業(yè)精益化生產(chǎn)的必經(jīng)之路,質(zhì)量協(xié)同通常會涉及到生產(chǎn)、工藝、控制、設(shè)備、成本、人員等其他系統(tǒng),現(xiàn)有的質(zhì)量相關(guān)系統(tǒng)大多關(guān)心質(zhì)量本身,協(xié)同機(jī)制缺乏,質(zhì)量提升效率底下。

鋼鐵企業(yè)經(jīng)過多年的信息化建設(shè),基本形成了從ERP系統(tǒng)、MES系統(tǒng)、過程自動化、基礎(chǔ)自動化的多層架構(gòu),實(shí)現(xiàn)了產(chǎn)、供、銷、財(cái)一體化信息體系。與此同時,質(zhì)量管理相應(yīng)的管理理念也在不斷進(jìn)化,各組織、企業(yè)更加強(qiáng)調(diào)滿足客戶的個性需求,以客戶為中心,實(shí)施質(zhì)量一貫制管理思想,以實(shí)現(xiàn)產(chǎn)品質(zhì)量的持續(xù)改進(jìn)。但是,多年的實(shí)踐表明,傳統(tǒng)的信息化架構(gòu)對質(zhì)量一貫制的閉環(huán)支撐困難,未根據(jù)用戶需求進(jìn)行過程質(zhì)量進(jìn)行系統(tǒng)化管理,缺少一個以“質(zhì)量一貫制”為指導(dǎo)思想,貫穿全流程的質(zhì)量管理信息系統(tǒng)。

未來國內(nèi)鋼鐵行業(yè)仍會長時間供大于求,用戶對產(chǎn)品質(zhì)量的要求也越來越高,同時個性化、多樣化需求也在不斷加劇。通過構(gòu)建基于工業(yè)互聯(lián)網(wǎng)平臺的鋼鐵全過程質(zhì)量管控系統(tǒng),實(shí)現(xiàn)鋼鐵生產(chǎn)全流程的數(shù)據(jù)采集、數(shù)據(jù)判異、數(shù)據(jù)關(guān)聯(lián)、時空變換、數(shù)據(jù)治理和數(shù)據(jù)空間建設(shè)等功能,在此基礎(chǔ)上,在此基礎(chǔ)上,完成過程監(jiān)控、過程判定、數(shù)據(jù)追溯、質(zhì)量分析、質(zhì)量預(yù)測、質(zhì)量協(xié)同等功能,構(gòu)建PDCA質(zhì)量閉環(huán)管控體系,實(shí)現(xiàn)產(chǎn)品質(zhì)量的持續(xù)改進(jìn)。

2、方案詳細(xì)介紹

2.1整體規(guī)劃

基于對國外先進(jìn)質(zhì)量管理理念的吸收消化及實(shí)踐,國內(nèi)大型冶金企業(yè)在質(zhì)量一貫制管理理念上也基本達(dá)成共識:遵循“集中一貫質(zhì)量管理”的原則,按“標(biāo)準(zhǔn)+α”組織生產(chǎn),實(shí)行質(zhì)量“PDCA”全程管控,質(zhì)量管理與具體業(yè)務(wù)及工藝配套,堅(jiān)持“防檢結(jié)合、以防為主”。

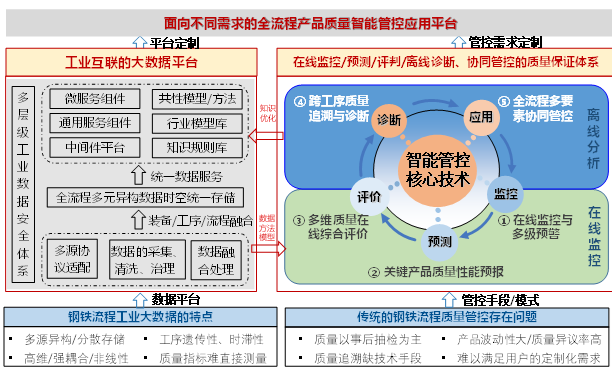

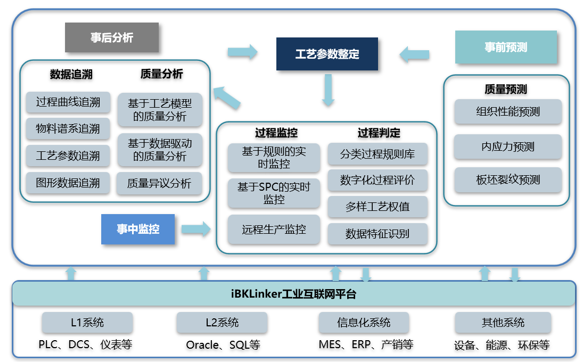

通過推動工業(yè)互聯(lián)網(wǎng)與大數(shù)據(jù)等新技術(shù)與流程行業(yè)深度融合,形成一套完整的面向冶金行業(yè)的產(chǎn)品全過程質(zhì)量智能管控技術(shù)與平臺,技術(shù)路線如下圖所示。

圖1整體規(guī)劃

基于冶金工業(yè)互聯(lián)網(wǎng)平臺的全過程質(zhì)量管控系統(tǒng)包含如下兩部分完整內(nèi)容:

(1)基于工業(yè)互聯(lián)網(wǎng)架構(gòu)的質(zhì)量管控大數(shù)據(jù)平臺:一方面從企業(yè)生產(chǎn)過程的控制系統(tǒng)中采集大量工藝與質(zhì)量數(shù)據(jù),另一方面需要與信息化系統(tǒng)(MES、ERP或產(chǎn)銷系統(tǒng)等)進(jìn)行數(shù)據(jù)交互,重點(diǎn)突破多源異構(gòu)海量數(shù)據(jù)清洗、治理與存儲、跨領(lǐng)域知識融合模型構(gòu)建等技術(shù)難點(diǎn)。在統(tǒng)一數(shù)據(jù)訪問接口的基礎(chǔ)上,實(shí)現(xiàn)跨工序各類數(shù)據(jù)間的邏輯匹配,進(jìn)而完成全過程生產(chǎn)過程數(shù)據(jù)的時空統(tǒng)一, 并由此開發(fā)了一整套可擴(kuò)展的應(yīng)用平臺框架與微服務(wù)、組件化技術(shù),形成多類方法庫、模型庫和規(guī)則庫。

(2)冶金流程的全過程產(chǎn)品質(zhì)量智能管控技術(shù),主要包括離線分析和在線監(jiān)控兩大功能模塊,重點(diǎn)圍繞質(zhì)量設(shè)計(jì)、監(jiān)控、預(yù)測、評價、診斷與優(yōu)化5個方面的核心技術(shù)。其中,在線應(yīng)用系統(tǒng)主要針對各個工序提供具有工序工藝特點(diǎn)的采集、監(jiān)控、預(yù)警、分析功能,面向現(xiàn)場質(zhì)檢人員、工藝技術(shù)人員等,強(qiáng)調(diào)系統(tǒng)處理實(shí)時性、時效性,向現(xiàn)場操作人員、質(zhì)檢人員等提供準(zhǔn)實(shí)時制造過程工藝參數(shù)與質(zhì)量參數(shù)判定與預(yù)警信息,便于其在后續(xù)操作中進(jìn)行優(yōu)化。離線應(yīng)用系統(tǒng)為工程技術(shù)人員和業(yè)務(wù)管理部門,根據(jù)產(chǎn)品制造過程的質(zhì)量要求,強(qiáng)調(diào)全過程質(zhì)量數(shù)據(jù)綜合分析,從制造流程工藝角度對產(chǎn)品制造全過程的工藝參數(shù)、質(zhì)量目標(biāo)參數(shù)、質(zhì)量檢驗(yàn)與判定結(jié)果等進(jìn)行追溯與分析,解決企業(yè)內(nèi)跨工序的產(chǎn)品制造工藝制度、技術(shù)規(guī)范、質(zhì)量判定等分析、優(yōu)化工作,解決產(chǎn)品質(zhì)量出問題時責(zé)任界定與劃分問題。

工業(yè)互聯(lián)構(gòu)建的大數(shù)據(jù)平臺為全過程產(chǎn)品質(zhì)量在線管控提供完備的生產(chǎn)過程數(shù)據(jù)、方法庫、模型庫和規(guī)則庫;而管控技術(shù)對平臺提出數(shù)據(jù)適配與規(guī)則適配的新要求,并對方法庫、模型庫和規(guī)則庫不斷的優(yōu)化迭代更新,使得工業(yè)互聯(lián)大數(shù)據(jù)平臺能夠更全面地響應(yīng)鋼鐵生產(chǎn)過程的實(shí)際需求,為企業(yè)的“數(shù)據(jù)賦能”提供強(qiáng)有力的數(shù)據(jù)支撐

2.2建設(shè)內(nèi)容

2.2.1系統(tǒng)架構(gòu)

根據(jù)鋼鐵行業(yè)產(chǎn)品質(zhì)量管控方面的業(yè)務(wù)需求、信息化系統(tǒng)軟、硬件選型等綜合考慮,系統(tǒng)技術(shù)架構(gòu)圖如下所示。

1)邊緣層:基于邊緣計(jì)算技術(shù)實(shí)現(xiàn)人、機(jī)、料、法、能、環(huán)等生產(chǎn)要素的數(shù)據(jù)采集以及協(xié)議轉(zhuǎn)換,并提供函數(shù)計(jì)算、數(shù)據(jù)緩存、任務(wù)調(diào)度等模塊,形成一體化管理工具。

2)數(shù)據(jù)存儲層:支持海量多元異構(gòu)數(shù)據(jù)(包括過程參數(shù)、實(shí)時曲線、表檢圖片、斷面輪廓、智能裝備圖像、視頻等)的分類存儲和快速檢索,滿足大數(shù)據(jù)的存儲需求并提供統(tǒng)一的數(shù)據(jù)訪問接口。

3)平臺層:通過提供工業(yè)數(shù)據(jù)管理能力、可復(fù)用的工業(yè)微服務(wù)組件庫、應(yīng)用開發(fā)環(huán)境實(shí)現(xiàn)工業(yè)應(yīng)用的快速開發(fā),有效支撐上層智能應(yīng)用和服務(wù)的運(yùn)行、開發(fā)、運(yùn)營與維護(hù)提供。

4)應(yīng)用層:基于數(shù)據(jù)模型、知識模型、數(shù)理模型、應(yīng)用需求等,依托開發(fā)環(huán)境、平臺工具開發(fā)過程判定、過程監(jiān)控、數(shù)據(jù)追溯、質(zhì)量分析、質(zhì)量預(yù)測、質(zhì)量協(xié)同等應(yīng)用功能。

圖2 系統(tǒng)架構(gòu)

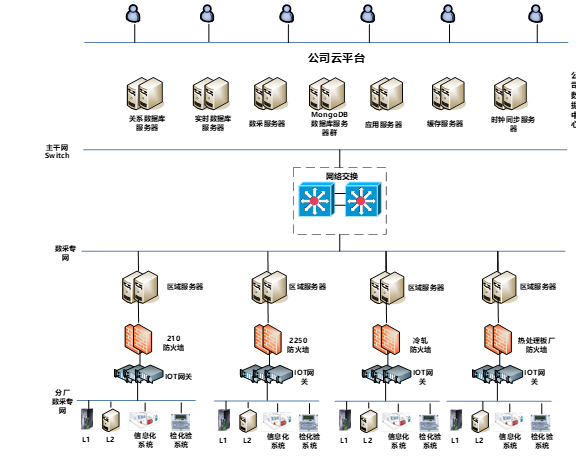

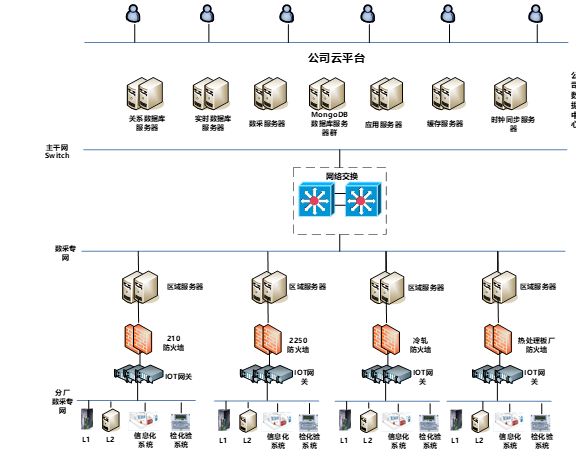

2.2.2網(wǎng)絡(luò)方案設(shè)計(jì)

建立多層級防護(hù)的管理/控制網(wǎng)間隔離機(jī)制。網(wǎng)絡(luò)架構(gòu)如下圖所示,包括三層交換網(wǎng)絡(luò),包括數(shù)據(jù)中心服務(wù)器群、網(wǎng)絡(luò)交換、邊緣層數(shù)據(jù)采集網(wǎng)絡(luò)。數(shù)據(jù)中心服務(wù)器群采用虛擬化/物理機(jī)方式部署,主要包括數(shù)據(jù)庫服務(wù)器、數(shù)采服務(wù)器、應(yīng)用服務(wù)器等。在各個生產(chǎn)線的相應(yīng)機(jī)房安放物理機(jī)(包括邊緣服務(wù)器和IOT通訊網(wǎng)關(guān)),IOT通訊網(wǎng)關(guān)通過防火墻與各區(qū)域生產(chǎn)控制網(wǎng)連接,在防火墻中通過白名單配置IOT網(wǎng)關(guān)與各控制子網(wǎng)的通訊鏈路,保證各子網(wǎng)的獨(dú)立性及安全性。在系統(tǒng)安全體系和軟件可靠性保障下系統(tǒng)的運(yùn)行率達(dá)到99.8%以上,在全部運(yùn)行企業(yè)中未發(fā)生因系統(tǒng)接入導(dǎo)致的惡性影響正常生產(chǎn)事故。

圖3 網(wǎng)絡(luò)架構(gòu)

2.2.3工業(yè)互聯(lián)網(wǎng)平臺建設(shè)

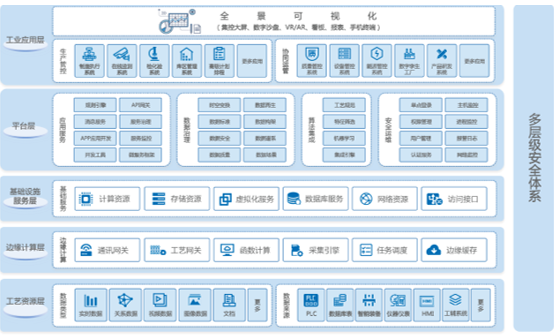

圍繞產(chǎn)品質(zhì)量管控需求和高通量、強(qiáng)耦合、多態(tài)時變、多源異構(gòu)的數(shù)據(jù)特征,設(shè)計(jì)了面向鋼鐵特點(diǎn)的工業(yè)互聯(lián)網(wǎng)構(gòu)架,實(shí)現(xiàn)從數(shù)據(jù)感知到數(shù)據(jù)轉(zhuǎn)換,再到信息提取和認(rèn)知,在確保網(wǎng)絡(luò)、數(shù)據(jù)、平臺安全情況下實(shí)現(xiàn)產(chǎn)品質(zhì)量全流程智能管控和質(zhì)量持續(xù)優(yōu)化改善。本項(xiàng)目所開發(fā)的鋼鐵工業(yè)互聯(lián)網(wǎng)平臺IETLinker功能架構(gòu)如下圖所示,功能上能夠充分支撐質(zhì)量管控系統(tǒng)應(yīng)用層搭建,并且已擴(kuò)展到部分企業(yè)的智能決策、集中管控、虛擬工廠、業(yè)務(wù)協(xié)同等多種新型制造模式下的數(shù)據(jù)管理和業(yè)務(wù)交互需求。

圖4 冶金工業(yè)互聯(lián)網(wǎng)平臺

(1)IOT通訊網(wǎng)關(guān)與邊緣計(jì)算相結(jié)合的數(shù)據(jù)采集方案。利用不同類型通訊網(wǎng)關(guān)(高頻實(shí)時數(shù)據(jù)、關(guān)系型數(shù)據(jù)、非結(jié)構(gòu)化數(shù)據(jù)等)完成不同自動化設(shè)備/系統(tǒng)、信息化系統(tǒng)的通訊接入、協(xié)議轉(zhuǎn)換等,實(shí)現(xiàn)多源異構(gòu)數(shù)據(jù)實(shí)時采集、轉(zhuǎn)換成平臺內(nèi)部統(tǒng)一、規(guī)范的數(shù)據(jù)協(xié)議、格式,并在邊緣計(jì)算平臺進(jìn)行數(shù)據(jù)匯集、融合,滿足全過程產(chǎn)品質(zhì)量智能管控中各類業(yè)務(wù)場景需求,以及平臺層構(gòu)建的全流程數(shù)據(jù)統(tǒng)一存儲模型的數(shù)據(jù)需求;

(2)實(shí)時邊緣計(jì)算的多源數(shù)據(jù)融合與預(yù)處理技術(shù)。基于多粒度數(shù)據(jù)融合與統(tǒng)一存儲模型在邊緣計(jì)算平臺實(shí)時進(jìn)行多源數(shù)據(jù)融合,即可賦予各高頻數(shù)據(jù)、儀表數(shù)據(jù)等物料關(guān)聯(lián)的語義信息,便于在線用戶進(jìn)行應(yīng)用。同時,向中心數(shù)據(jù)平臺存儲時即可按物料族譜實(shí)現(xiàn)物料已經(jīng)歷工藝過程的數(shù)據(jù)融合,實(shí)現(xiàn)邊采集、邊融合、邊服務(wù)的多源數(shù)據(jù)融合工業(yè)過程數(shù)據(jù)采集、服務(wù)的目標(biāo)。另外,利用邊緣計(jì)算平臺提供預(yù)處理、緩存等功能,為網(wǎng)絡(luò)邊緣層用戶就近提供存儲、預(yù)處理計(jì)算能力服務(wù),解決數(shù)據(jù)采集解決方案網(wǎng)絡(luò)傳輸異常、數(shù)據(jù)可采時刻變化等難題,對數(shù)據(jù)全面采集造成的影響,通過數(shù)據(jù)緩沖、動態(tài)作業(yè)調(diào)度等技術(shù)手段提高數(shù)據(jù)可采集性、有效性。

平臺覆蓋主流冶金控制系統(tǒng),兼容常用工業(yè)通訊協(xié)議,并且適配國際通用硬件接口,以及高分辨的數(shù)據(jù)采集頻率與管理能力,下圖給出了目前系統(tǒng)可提供的數(shù)據(jù)接口能力。

圖5 平臺接口能力

(3)可擴(kuò)展應(yīng)用平臺框架與微服務(wù)、組件化開發(fā)技術(shù)

采用模型驅(qū)動的統(tǒng)一服務(wù)框架,面向多種業(yè)務(wù)角色,提供開發(fā)服務(wù)框架和部署運(yùn)營服務(wù)框架,可根據(jù)業(yè)務(wù)需求動態(tài)擴(kuò)展服務(wù)計(jì)算能力,并引入容器技術(shù)新型架構(gòu)和微服務(wù)池,實(shí)現(xiàn)平臺和工業(yè)應(yīng)用的靈活部署和快速迭代,以適應(yīng)工業(yè)場景中海量個性化開發(fā)需求。

2.2.4產(chǎn)品質(zhì)量全過程管控功能建設(shè)

基于工業(yè)互聯(lián)網(wǎng)平臺,借助數(shù)據(jù)驅(qū)動技術(shù)和機(jī)器學(xué)習(xí)算法,建立質(zhì)量管控應(yīng)用平臺,實(shí)現(xiàn)過程判定、過程監(jiān)控、質(zhì)量分析、數(shù)據(jù)追溯、質(zhì)量預(yù)測等功能,推進(jìn)企業(yè)在產(chǎn)品質(zhì)量過程判定、質(zhì)量分析與自診斷、工藝模型優(yōu)化等方面的技術(shù)革新。

圖6 全過程質(zhì)量管控功能

(1)基于統(tǒng)計(jì)分析、模型預(yù)測的可重組的監(jiān)控/預(yù)警引擎。首先,依據(jù)冶金規(guī)范、專家知識規(guī)則為依據(jù)設(shè)置監(jiān)控規(guī)則,在生產(chǎn)過程中對監(jiān)控參數(shù)進(jìn)行實(shí)時判異,實(shí)現(xiàn)在線實(shí)時監(jiān)控與預(yù)警;其次從過程穩(wěn)定性角度出發(fā),利用統(tǒng)計(jì)概率模型進(jìn)行單變量的統(tǒng)計(jì)過程控制,利用SPC判異規(guī)則對過程重要工藝參數(shù)進(jìn)行在線監(jiān)控及預(yù)警,及時向現(xiàn)場操作及質(zhì)量管理崗位提供制造過程重要工藝參數(shù)變化及預(yù)警信息,對質(zhì)量異常事件實(shí)現(xiàn)自動報警功能。

(2)數(shù)據(jù)驅(qū)動與機(jī)理模型相結(jié)合的產(chǎn)品質(zhì)量預(yù)測技術(shù)

針對力學(xué)性能等難以在線測量的質(zhì)量變量,通過機(jī)理模型和數(shù)據(jù)驅(qū)動模型的結(jié)合,通過軟測量方式可以實(shí)時對相關(guān)質(zhì)量指標(biāo)進(jìn)行預(yù)測,為產(chǎn)品質(zhì)量的控制提供新的技術(shù)手段和思路。采用可配置方式,集成機(jī)器學(xué)習(xí)算法,用于解決不同的質(zhì)量問題。采用可動態(tài)配置的設(shè)計(jì)模式,由人工隨意配置樣本庫和變量的選擇,從本平臺中的關(guān)系型數(shù)據(jù)庫和實(shí)時數(shù)據(jù)庫進(jìn)行不同的數(shù)據(jù)項(xiàng)配置。靈活的參數(shù)調(diào)優(yōu)接口,供工藝人員對模型進(jìn)行精度調(diào)試。

(3)滿足定制需求的多維產(chǎn)品質(zhì)量在線精準(zhǔn)評判與封鎖技術(shù)。研發(fā)了滿足定制需求的多維產(chǎn)品質(zhì)量在線精準(zhǔn)評判和封鎖應(yīng)用功能,該功能是整個平臺應(yīng)用的一個功能模塊,與平臺所有數(shù)據(jù)、其他應(yīng)用無縫集成,并且增加基于AI算法的智能評判和優(yōu)秀樣庫對比打分等功能,提高了多維評價的準(zhǔn)確性,也可為后續(xù)一鍵式分析自主創(chuàng)建優(yōu)秀樣本庫。

(4)質(zhì)量與工藝的追溯分析技術(shù)。系統(tǒng)平臺通過數(shù)據(jù)采集與數(shù)據(jù)融合,確保系統(tǒng)有機(jī)串聯(lián)煉鋼、連鑄、熱軋、冷軋、成品質(zhì)量及客戶反饋異常質(zhì)量等重要信息,并關(guān)聯(lián)過程監(jiān)控預(yù)警和質(zhì)量評級判定結(jié)果,給出可疑的可能引發(fā)異常的工藝參數(shù),主要包括如下幾種追溯方式:全工序關(guān)系型數(shù)據(jù)追溯、全工序工藝曲線追溯、全工序長度基準(zhǔn)的時空變換、不同物料同工序之間的曲線比對與分析等。

(5)質(zhì)量與工藝的優(yōu)化分析技術(shù)

實(shí)際生產(chǎn)過程中的工藝參數(shù)優(yōu)化實(shí)質(zhì)是一個多參量的優(yōu)化問題,尤其是在參數(shù)間存在強(qiáng)相關(guān)時,挖掘出各工藝參數(shù)間的耦合關(guān)系,實(shí)時預(yù)測某些不可測量的工藝參數(shù),給出調(diào)整工藝參數(shù)的控制策略,利用工藝參數(shù)的協(xié)同優(yōu)化確保產(chǎn)品質(zhì)量。本項(xiàng)目利用工業(yè)大數(shù)據(jù)分析方法,挖掘數(shù)據(jù)間隱藏的復(fù)雜映射關(guān)系,從歷史數(shù)據(jù)中尋找引發(fā)綜合質(zhì)量優(yōu)良品和不合格品的差異性特征,從而實(shí)現(xiàn)工藝參數(shù)的優(yōu)化。

(6)多業(yè)務(wù)協(xié)同管控技術(shù)

將質(zhì)量信息與生產(chǎn)、設(shè)備、能源等數(shù)據(jù)進(jìn)行關(guān)聯(lián),建立一系列定制化模型,實(shí)現(xiàn)質(zhì)量的全局優(yōu)化控制,滿足不同人員和崗位的應(yīng)用需求。

3、代表性及推廣價值

2013年,與華菱漣鋼合作開展“全流程工藝質(zhì)量在線判定與離線分析診斷系統(tǒng)”實(shí)現(xiàn)科研成果工程化轉(zhuǎn)化。項(xiàng)目團(tuán)隊(duì)與漣鋼技術(shù)人員經(jīng)過12個月技術(shù)攻關(guān),2014年10月在華菱漣鋼上線運(yùn)行。經(jīng)過項(xiàng)目組多年的技術(shù)研發(fā)和工程技術(shù)轉(zhuǎn)化,形成了鋼鐵/有色產(chǎn)品線全覆蓋的多個業(yè)務(wù)場景的智能應(yīng)用,形成了一套完整的基于工業(yè)互聯(lián)技術(shù)的產(chǎn)品質(zhì)量全過程智能管控技術(shù)與平臺的應(yīng)用解決方案。目前該解決方案已推廣應(yīng)用到鞍鋼、馬鋼、新鋼、攀鋼、南鋼、新疆眾合等23家大中型鋼鐵企業(yè)、4家鋁加工及1家炭材企業(yè),共計(jì)49個應(yīng)用案例,成果從鋼鐵行業(yè)拓展到了有色、炭材料領(lǐng)域,同類型項(xiàng)目市場占有率85%,實(shí)現(xiàn)了板材、棒材、軌梁、有色、鋼管、高線等類型產(chǎn)線的多次自主首套項(xiàng)目落地,技術(shù)和業(yè)績行業(yè)雙領(lǐng)跑。近三年的應(yīng)用業(yè)績?nèi)缦卤硭尽?/p>

表1 項(xiàng)目業(yè)績表(2023-2021)

序號 | 項(xiàng)目名稱 | 客戶 | 立項(xiàng)日期 |

1 | 淮鋼量子電爐QMS系統(tǒng) | 江蘇沙鋼集團(tuán)淮鋼特鋼股份有限公司 | 2023.12 |

2 | 新鋼硅鋼QMS質(zhì)量管控系統(tǒng) | 新余鋼鐵股份有限公司 | 2023.10 |

3 | 韶鋼優(yōu)特鋼全流程質(zhì)量管控系統(tǒng) | 廣東中南鋼鐵股份有限公司 | 2023.09 |

4 | 漣鋼1580熱軋質(zhì)量系統(tǒng) | 湖南華菱漣源鋼鐵有限公司 | 2023.04 |

5 | 淮鋼特鋼一軋質(zhì)量管控系統(tǒng) | 江蘇沙鋼集團(tuán)淮鋼特鋼股份有限公司 | 2023.01 |

6 | 淮鋼特鋼五軋質(zhì)量管控系統(tǒng) | 江蘇沙鋼集團(tuán)淮鋼特鋼股份有限公司 | 2022.12 |

7 | 山西建龍1500卷板熱軋質(zhì)量管控系統(tǒng) | 山西建龍實(shí)業(yè)有限公司 | 2022.12 |

8 | 漣鋼表面質(zhì)量分級與判定技術(shù) | 湖南華菱漣源鋼鐵有限公司 | 2022.09 |

9 | 凌鋼中寬帶大修改造項(xiàng)目數(shù)字化建設(shè)-智慧質(zhì)量 | 凌源鋼鐵股份有限公司 | 2022.09 |

10 | 南鋼板材全流程智能制造-智慧質(zhì)量 | 南京鋼鐵有限公司 | 2022.07 |

11 | 建龍阿鋼板帶全流程過程質(zhì)量管控系統(tǒng) | 建龍阿城鋼鐵有限公司 | 2022.05 |

12 | 漣鋼全流程質(zhì)量管控與分析 | 湖南華菱漣源鋼鐵有限公司 | 2022.05 |

13 | 漣鋼冷軋區(qū)域過程數(shù)據(jù)采集及分析 | 湖南華菱漣源鋼鐵有限公司 | 2022.05 |

14 | 大冶特鋼460鋼管燈塔工廠精益數(shù)字化應(yīng)用平臺-智慧質(zhì)量 | 大冶特殊鋼有限公司 | 2022.04 |

15 | 漣鋼全流程數(shù)據(jù)采集平臺優(yōu)化 | 湖南華菱漣源鋼鐵有限公司 | 2021.12 |

16 | 鲅魚圈熱軋線全流程質(zhì)量管控大數(shù)據(jù)分析項(xiàng)目軟件開發(fā) | 鞍鋼股份有限公司 | 2021.11 |

17 | 攀鋼西昌板帶產(chǎn)品組織性能智能預(yù)測及推優(yōu)應(yīng)用研究 | 阿里云計(jì)算有限公司 | 2021.11 |

18 | 承德建龍釩鈦高科258無縫管連軋生產(chǎn)線智能制造項(xiàng)目-智慧質(zhì)量 | 承德建龍?zhí)厥怃撚邢薰?/p> | 2021.11 |

19 | 安鋼工業(yè)數(shù)據(jù)引擎 | 安陽鋼鐵股份有限公司 | 2021.09 |

20 | 安鋼QMS質(zhì)量全過程管控項(xiàng)目 | 安陽鋼鐵股份有限公司 | 2021.09 |

21 | 柳鋼板帶材全流程智能化制備關(guān)鍵技術(shù)的研究與應(yīng)用 | 柳州鋼鐵股份有限公司 | 2021.09 |

22 | 新冶鋼170鋼管廠325熱處理質(zhì)量大數(shù)據(jù) | 大冶特殊鋼有限公司 | 2021.09 |

23 | 中鋁西南鋁熱連軋質(zhì)量管控QMS系統(tǒng) | 西南鋁業(yè)(集團(tuán))有限責(zé)任公司 | 2021.07 |

24 | 永鋼全流程質(zhì)量管控系統(tǒng) | 江蘇永鋼集團(tuán)有限公司 | 2021.07 |

25 | 淮鋼煉鋼廠新增RH二級及QMS系統(tǒng)功能 | 沙鋼集團(tuán)淮鋼特鋼股份有限公司 | 2021.04 |

(1)應(yīng)用效果

企業(yè)完成工業(yè)大數(shù)據(jù)平臺搭建后,最直接的體驗(yàn)便是數(shù)據(jù)獲取和使用的便利性,和傳統(tǒng)工作流程相比,可實(shí)現(xiàn)隨時隨地獲取數(shù)據(jù)、實(shí)現(xiàn)數(shù)據(jù)的個性化配置、形成標(biāo)準(zhǔn)數(shù)據(jù)集、實(shí)現(xiàn)數(shù)據(jù)的高效存儲和處理、實(shí)現(xiàn)數(shù)據(jù)的分級管理等,系統(tǒng)覆蓋產(chǎn)線的數(shù)據(jù)采集率達(dá)到90%以上,數(shù)據(jù)利用率達(dá)到60%以上,通過全流程一鍵式追溯與一鍵式分析功能,分析效率提升60%,獲得鋼鐵企業(yè)各個部門的廣泛認(rèn)同,用最低的時間成本獲得數(shù)據(jù)的價值。

項(xiàng)目提供的過程判定功能,斷面、尺寸、溫度類實(shí)現(xiàn)自動判定,判定準(zhǔn)確率大于99.8%,某廠應(yīng)用后質(zhì)檢每班減少1人,質(zhì)量缺陷外放風(fēng)險下降60%,用戶質(zhì)量異議降低50%以上,解決事后質(zhì)量精確識別。通過過程監(jiān)控、質(zhì)量分析、工藝優(yōu)化等模塊,工藝人員的勞動效率提升30%以上,某廠的全年內(nèi)部質(zhì)量降級率比上一年度下降26.3%。

(2)社會效益

1)“鋼鐵產(chǎn)品質(zhì)量全過程智能管控技術(shù)與平臺”可有效支撐企業(yè)面向客戶定制化需求的產(chǎn)品質(zhì)量全過程管控新模式的轉(zhuǎn)變,成為鋼鐵行業(yè)智能制造整體解決方案落地實(shí)施的技術(shù)應(yīng)用,該項(xiàng)技術(shù)榮獲“2021年冶金科學(xué)技術(shù)獎一等獎”、第三屆中國工業(yè)互聯(lián)網(wǎng)大賽全國優(yōu)秀作品獎,入選2022年制造業(yè)關(guān)鍵過程能力提升優(yōu)秀案例、質(zhì)量管理數(shù)字化解決方案優(yōu)秀案例、鋼鐵行業(yè)智能制造優(yōu)秀案例,為提升我國鋼鐵產(chǎn)品質(zhì)量管控的原創(chuàng)技術(shù)水平、推動我國基礎(chǔ)理論進(jìn)步及提高冶金行業(yè)影響力起到了重要作用。

2)支撐多個企業(yè)獲得了工信部項(xiàng)目支持:2017年沙鋼集團(tuán)的《高端線材智能制造新模式》、2017年中鋁瑞閩《高端鋁合金智能制造新模式》、2018年鞍鋼股份《5500寬厚板智能制造示范工程》、2019年鞍鋼股份《鋼鐵全流程質(zhì)量管控及大數(shù)據(jù)應(yīng)用》,同時支撐新余鋼鐵獲得2022年度智能制造示范工廠,安陽鋼鐵獲得2022年全國質(zhì)量標(biāo)桿等,為鋼鐵行業(yè)的技術(shù)進(jìn)步和智能工廠的全面建設(shè)提供了應(yīng)用示范和技術(shù)引領(lǐng)。

3)依托項(xiàng)目成果的實(shí)施與建設(shè),多家應(yīng)用單位形成了一支業(yè)務(wù)與計(jì)算機(jī)相結(jié)合的產(chǎn)品質(zhì)量全過程管控技術(shù)團(tuán)隊(duì),團(tuán)隊(duì)人員充分掌握和利用平臺技術(shù)后,在提高產(chǎn)品質(zhì)量穩(wěn)定性、降低用戶質(zhì)量異議等方面發(fā)揮了重要作用,增加了企業(yè)的核心競爭力,同時為智能工廠的全面建設(shè)提供先行應(yīng)用示范。