直擊用戶痛點,博世力士樂 PRC7000點焊伺服運動控制器順勢而生

· 全面工藝參數的管理控制

· 焊接過程的恒壓力及變壓力控制,解決復雜板材搭接的焊接難題

· 全新一代的位移自適應質量控制 ,減少了95% 以上的人工檢測量

· 自動優化壓緊保持時間,提高生產節拍5%以上

· 精確地測量焊點處的4個特征尺寸參數值,不斷改進焊接工藝的過程控制

· 對焊點飛濺更精準的識別,快速降低和消除飛濺,降低工廠的綜合成本

為了幫助廣大汽車制造商改進生產工藝技術、節約成本,博世力士樂PRC7000點焊伺服運動控制器應運而生

如今是全球新能源汽車持續創新變革的時代。在汽車白車身的設計制造領域,一方面,汽車制造商都在追求更輕、更安全的汽車車身,導致熱成形鋼和鋁合金或鑄件的板材厚度組合增加,以及新材料涂層的不斷開發應用 ;另一方面,汽車制造商又面臨著不斷增加的成本壓力以及技術人才的短缺。面對這些巨大的挑戰,改進生產工藝技術和節約成本迫在眉睫。直擊用戶痛點,博世力士樂 PRC7000點焊伺服運動控制器順勢而生!

PRC7000控制器除了具備點焊的基本功能外,還集成了焊鉗伺服電機的運動控制功能,直接驅動控制伺服點焊鉗的打開和關閉焊接任務,以及電極帽的修磨控制,可100%實現點焊工藝的技術質量控制要求。

PRC7000點焊伺服運動控制器將所有的焊接工藝參數融為一體,完全由焊接控制器來控制,這樣,焊接工程師可以完全掌控所有的焊接工藝參數,快速精準地最優化各個焊接參數,提高工作效率和成效,并最終得到更為完美的點焊質量。

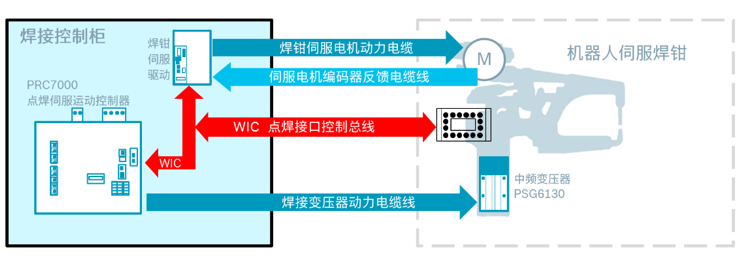

PRC7000 控制伺服焊鉗系統概覽

傳統電阻焊設備都是通過主線將自身設定的壓力值發送給機器人并最終由機器人來控制焊接壓力,甚至干脆將壓力的設置和控制都下放給機器人,并且這種控制往往是恒扭矩模式。PRC7000電伺服控制系統不僅可以實現對點焊壓力的直接控制,而且可以實現焊接過程的變壓力控制。

PRC7000控制伺服焊鉗時,還可以實現變壓力和變電流的各種復雜焊接工藝的要求,比如對于2層超高強鋼熱成型鋼板 + 一層0.8mm薄的鍍鋅鋼板,通過這種變壓力和變電流組合參數設置,可以輕松穩定地得到完美的焊點質量。

隨著白車身的各種復雜材料的應用,越來越多的點焊板材(例如熱成型超高強鋼板、鑄鋁、鋁合金板材等),沒有明顯的動態電阻的特征曲線,這樣基于動態電阻曲線的自適應技術,很難適合此類板材的點焊質量控制,而基于焊點的位移變化量的全新一代的自適應算法控制,可以通過PRC7000實時測量電極的位移變化量,更加精確地來控制點焊的質量。由于其可以實現100%的焊點質量的調節控制,故可以大大降低正常生產時人工檢測焊點質量的工作量。據德國一家年產20萬輛汽車的整車廠的數據,由于其全部使用了PRC7000的位移自適應的焊點質量控制柜,實現了100%的焊點質量監控,減少了95%以上的超聲波和破壞性檢測的工作量,每年可節約費用100萬歐元左右。

PRC7000通過實時測量焊點處壓力和位移量的變化量,從而動態調節縮短預壓的時間,可大大提高生產節拍達到5%左右。

通過分析關于焊點處新的機械尺寸參數(片材厚度、壓痕…)的大量可用數據,可以對焊點板材質量進行統計分析,說明有多少焊點存在間隙問題,有多少凸緣寬度過小,或者焊鉗在哪些點發生了錯位等,從而實現額外的功能來改進焊接工藝的過程控制。

通過對力信號的額外分析來改進對焊點飛濺的檢測,飛濺檢測識別必須滿足兩個條件:力和位移必須在一定時間范圍內下降(冗余信息), 不僅可以更精準地識別飛濺,而且可以識別出每個飛濺的大小,即可以對每個飛濺大小做量化判斷,從而可以實現飛濺的自動優化降低。

簡而言之,PRC7000點焊伺服運動控制器不僅傳承了以往PSI6000系列產品引領電阻點焊20多年的優秀技術基因,同時,通過在焊接控制器里集成伺服運動控制功能,再次引領整個電阻點焊行業步入點焊伺服運動控制技術的新時代。一方面,可以輕松解決目前客戶面臨的各類焊接難題及困境, 突破新技術、質量、成本和人才短缺的多重瓶頸; 另一方面,還能通過技術創新迅速為用戶創造巨大的經濟利益。最終取勝在這個激烈競爭的“卷”時代。

目前,越來越多來自行業頭部的汽車制造商都在大量應用PRC7000產品。未來,我們也期待助力更多汽車制造商突破生產效率瓶頸,實現生產工藝的技術升級。