1 方案背景與目標

客戶為智能物流系統制造商,智能化立體庫是系統中的重要組成部分。四向穿梭車是在立體庫中連續輸送貨物的搬運機械,是重要的倉儲物流輸送設備,它是連接作業區、生產現場與儲存區之間的通道和橋梁,具有自動化程度高、節省人力和時間、作業方便快捷、提高作業效率等優點。通常與上位計算機聯機后組成智能倉儲密集系統。

隨著行業的迅速發展,行業競爭加劇,當前四向穿梭車控制系統的可靠性、靈活性和成本已經無法滿足客戶的要求。客戶最終選擇菲尼克斯的MAX100 PLC穿梭車控制系統方案,來實現降本增效的目標。

2 方案詳細介紹

客戶首批改造的機型是四向托盤式穿梭車,使用菲尼克斯MAX100 PLC作為穿梭車控制器。

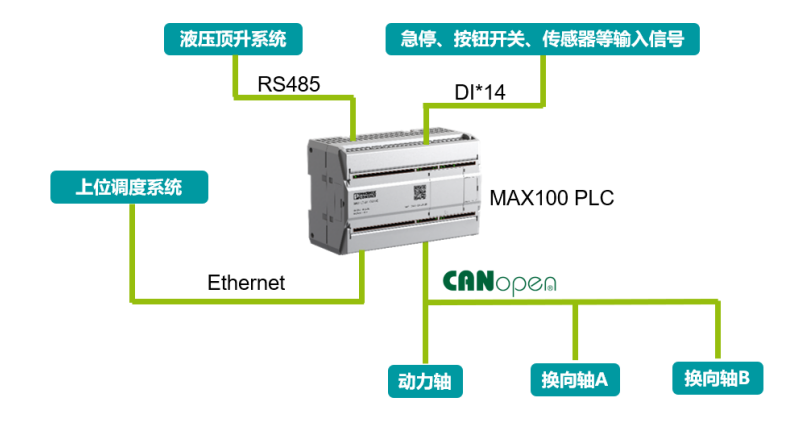

數字量輸入接急停、減速停止傳感器A和B、間距檢測傳感器、防撞傳感器、托盤檢測傳感器和舉升的上下限傳感器。

數字量輸出接信號指示燈等

PLC本體自帶的CAN接口,支持CANopen協議,可以直接連接3臺伺服電機,作為動力輪、換向輪A 和換向輪B,而無需額外的擴展模塊。借助高效的人性化編程軟件,只需簡單配置通信參數和調用功能塊,就能夠高效實現對電機的控制。利用行業專用算法和S型定位曲線,可以幫助穿梭車縮短定位時間,并保持平穩運行。這大大簡化了系統集成的過程,提高了開發效率和降低了成本

PLC本體自帶的2個RS485接口,1個連接液壓控制器,用作控制托盤升降;1個連接電池,用作電池電量和健康狀態監控。無需額外購買模塊即可與其他外圍設備進行通信。MAX100 PLC編程軟件提供通信組態向導功能,用戶只需按照組態向導的指示完成配置,即可建立穩定可靠的通信連接,簡化了通信配置過程,提高了開發效率和系統穩定性。

MAX100 PLC還配備兩個以太網口,可以實現與調度系統的快速連接,將穿梭車納入到整個物流系統的統一管理之中。調度系統可以實時監控穿梭車的狀態、位置和運行情況,并根據實際情況進行任務分配和優化調度,進一步提高物流運行效率。

客戶反饋菲尼克斯的MAX100 PLC穿梭車解決方案相較于之前的方案,節省了1個profinet轉CANopen網關和2個RS485通信模塊,簡化了系統結構,提高了系統的穩定性和靈活性同時降低了成本。

3 代表性及推廣價值

隨著國家“十四五”規劃全面實施,以及中央經濟工作會議部署的穩經濟政策措施加快落實,投資、消費的物流需求將持續恢復,物流業務活動將保持較好水平,物流產業轉型升級加速,預計全年物流業延續穩中有進發展態勢,快遞物流總額增速或將保持較高水平。

穿梭車能在貨架的導軌上運行,實現料箱貨物的出入庫,相比于堆垛機只能在固定巷道作業,穿梭車比堆垛機方案柔性度更高, 較少的設備即可處理大量貨位,同時穿梭車較堆垛機而言更為穩定。未來隨著技術的發展,以及穿梭車取代將繼續取代部分低端單立柱堆垛機,預計增速呈上漲趨勢。

隨著穿梭車在物流倉儲中扮演著越來越重要角色,對于控制系統的穩定性、可靠性和靈活性將會有更高的要求。菲尼克斯MAX100 PLC作為一款功能強大、靈活可擴展的控制器,在穿梭車控制系統中有廣泛的應用價值。