洋豐集團是國家級高新技術企業和全國領先的磷復肥企業,擁有雄厚的生產實力和研發能力。其年產各類高濃度磷復肥約900萬噸、磷石膏綜合利用近500萬噸、低品位磷礦洗選能力達320萬噸,主營業務涵蓋磷復肥、新型肥料研發生產、銷售以及現代農業產業解決方案提供。

項目背景

30萬噸/年合成氨智能工廠項目是洋豐集團數智化轉型首個樣板項目,此次合作由和利時與洋豐集團雙方攜手,以合成氨廠生產過程為基礎,以實現數字化轉型建設為目標,以“安全、綠色、效益”為核心,設計搭建煤制合成氨生產過程智能管控一體化平臺。項目通過先進的控制優化技術和工業互聯網應用,可實現生產自動化、管理可視化、能耗最優化、運營智能化,進而實現裝置的節能減排、綠色低碳,提升企業管理效率和經濟效益。

挑戰與解決方案

合成氨生產過程包含空分、水煤漿氣化、變換、低溫甲醇洗、液氮洗、氨合成、硫回收、鍋爐以及水處理等工藝,項目的實施面臨著過程工藝復雜、多變量、強耦合、大滯后、大慣性、強干擾等挑戰,其中大部分關鍵指標無法實現自動、穩定、精準控制。

為了解決這一問題,和利時采用智能管控解決方案,通過基礎控制優化、高級控制優化、智能控制優化、鍋爐優化等手段,實現了生產過程全自動化,提高了關鍵參數的控制精度,降低了裝置的能源和物料消耗;同時,該方案借助數字化管理平臺,對現場各類生產數據的采集、分析、展示,實現了企業生產過程管控“一體化”:管理人員可通過數據大屏、PC端、手機APP端等數字終端,實時了解生產運行情況、計劃完成情況,進行合理調度與生產決策。

用戶效益

洋豐集團合成氨智能工廠項目交付并應用后,高度提升了整個裝置的自動化水平,為用戶帶來了優異的企業管理效率和經濟效益。

合成氨生產裝置的運行效率大幅提升,生產效率和管理效率顯著提高;

合成氨產量增加,能源消耗降低,經濟效益顯著;

運行人員的操作強度與操作頻次降低;

生產運行更加穩定,關鍵工藝參數的標準方差均顯著降幅;

實現了凈化噸氨耗蒸汽降低,空分噸氨耗蒸汽等目標。

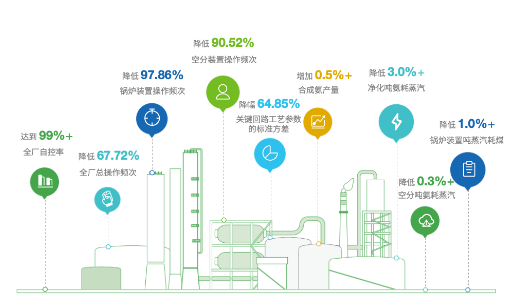

通過對比生產數據,全廠自控率達到99%以上;全廠總操作頻次降低67.72%;鍋爐裝置操作頻次下降97.86%;空分裝置操作頻次下降90.52%;關鍵回路工藝參數的標準方差降幅64.85%;在原料煤消耗不變的前提下合成氨產量增加 0.5%以上;凈化噸氨耗蒸汽降低3.0%以上;空分噸氨耗蒸汽降低0.3%以上;鍋爐裝置噸蒸汽耗煤降低1.0%以上。

用戶評價

投運至今,項目各個系統運行穩定、安全、可靠,優化控制效果明顯,洋豐集團對和利時優質的產品技術表示了充分肯定,并對項目團隊優良的工作作風、過硬的技術水平給予高度贊揚。

以“數”治企,向“智”而行。奔涌而來的數字時代,千業萬企的智改數轉已不是“選擇題”,而是贏得主動、贏得未來的“必答題”。作為全球智能化系統解決方案的主力供應商,和利時將加強與更多重點行業骨干企業合作,共同打造領先標桿項目,以最佳實踐引領工業智能化變革浪潮!