盤是影響車輛性能的關(guān)鍵因素,最終也塑造了品牌的辨識度。因此,梅賽德斯-奔馳在研發(fā)道路上始終秉持著精益求精的態(tài)度,不遺余力地在多個精密的試驗臺上對底盤特性進行全方位測試。梅賽德斯-奔馳和系統(tǒng)集成商 DynoTec Prüfstandstechnik 采用倍福的 EtherCAT、TwinCAT 和 ELM 系列精密測量端子模塊進行升級改造。

在位于德國辛德爾芬根的梅賽德斯技術(shù)中心(MTC),車橋在四個精心設(shè)計的試驗臺上接受最高精度的檢測,同時進行道路測試和仿真。其目旨在驗證制造流程,深入分析車輛所特有的異常現(xiàn)象,進而精準識別并確定引發(fā)這些異常現(xiàn)象的具體部件。為此,開發(fā)人員以極高的精度和可重復(fù)性對車輛施加力/位移和扭矩,并監(jiān)測和詳細記錄車輛所產(chǎn)生的各種反應(yīng)。這樣就可以快速、可靠地記錄底盤的懸掛系統(tǒng)、運動學(xué)和彈性運動學(xué)數(shù)據(jù)。此外,這些數(shù)據(jù)還能以特性圖、特性曲線和特性數(shù)據(jù)集的形式對進行全面而客觀的呈現(xiàn)與解析。隨后詳細比對大約 90 項關(guān)鍵參數(shù)與車輛的數(shù)字孿生模型。此舉不僅保護了研發(fā)車輛/樣車的安全,而且也極大地保障了梅賽德斯-奔馳汽車駕駛特性這一關(guān)鍵領(lǐng)域的數(shù)字化系統(tǒng)開發(fā)過程。“因此,試驗臺在梅賽德斯-奔馳汽車的開發(fā)流程中扮演著至關(guān)重要的角色,確保部件設(shè)計、仿真、試驗臺測試和道路性能等參數(shù)能夠協(xié)同工作。”梅賽德斯-奔馳位于辛德爾芬根的底盤分析團隊成員 Uwe Lochner 強調(diào)道。

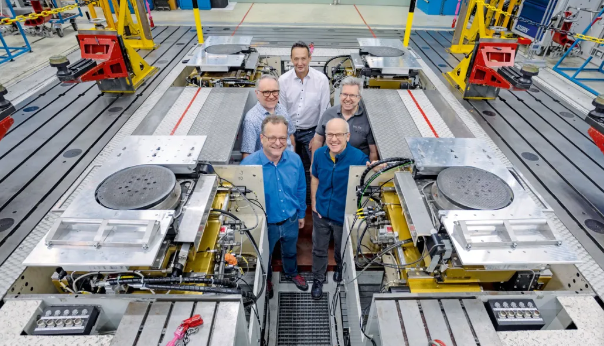

駕駛動態(tài)特性試驗臺精密改裝背后的“智囊團”:梅賽德斯-奔馳底盤分析團隊的 Uwe Lochner(第一排左起)和辛德爾芬根梅賽德斯-奔馳底盤分析團隊負責(zé)人 Dr.-Ing. Frank Dettki、Walter Selg(第二排左起)和 DynoTec Prüfstandstechnik 公司總經(jīng)理 Rainer Fischer 以及倍福巴林根分公司銷售工程師 Dieter V?lkle

在檢查底盤時,首先使用前軸千斤頂將車輛架設(shè)在試驗臺上,然后通過四個液壓千斤頂進行精準定位并牢固固定。然后加載和精確測量車橋。“當我們提及精度二字,我們指的是以極高的采樣率進行測量,確保距離誤差不超過 0.1 毫米,角度誤差控制在 0.1° 以內(nèi),并且在頻率低于 2 Hz 時仍能保持這樣的高精度。”負責(zé)設(shè)計和實施升級改造的系統(tǒng)集成商 DynoTec Prüfstandstechnik GmbH 總經(jīng)理 Walter Selg 解釋道。在激勵階段,大量傳感器同步工作,精準地記錄位移、角度、力和扭矩等各項數(shù)據(jù)。所有數(shù)據(jù)都通過倍福基于 PC 的控制系統(tǒng)實時同步顯示在試驗臺的顯示器上,供操作人員即時參考與分析,并同時傳輸?shù)綌?shù)據(jù)庫系統(tǒng)中。“在測試運行結(jié)束后,系統(tǒng)會自動處理所有測量值,并在結(jié)果報告中清晰顯示任何可能存在的超限情況。”Walter Selg 補充道。基于詳盡的測試結(jié)果分析,Uwe Lochner 與其團隊成員將共同評估并決定車輛是否需要繼續(xù)進行進一步測試,或者需要更深入的分析以及必要的機械調(diào)整與優(yōu)化。

分階段升級改造

梅賽德斯-奔馳運用戴姆勒股份公司精心研發(fā)的 Hydromat 信號處理組件,對試驗臺的特定部分實施了多次升級與優(yōu)化。Hydromat 是一種用于精密試驗臺的模塊化控制系統(tǒng),它全面集成了設(shè)定值輸入、測量值處理、輸出級控制以及監(jiān)控功能。早在 2000 年代初,試驗臺的控制功能就已交由 dSpace 公司的 RCP(快速控制原型)系統(tǒng)處理。鑒于 Hydromat 系統(tǒng)其余功能的研發(fā)工作已告一段落,且備件采購的難度與當前在用的控制系統(tǒng)不相上下,梅賽德斯-奔馳公司決定委托 DynoTec 公司,為試驗臺量身定制并實施一套一套全新的、高度集成的自動化解決方案。現(xiàn)代化改造的關(guān)鍵前提在于:保留試驗臺的模塊化設(shè)計。

“我們的初步方案是在市場上尋找一款能夠全面覆蓋 HHydromat 所有功能特性的系列產(chǎn)品。”Uwe Lochner 解釋道。此外,他們還需要更換長達 30 米的模擬信號線。“我們并沒有找到可以直接替代 Hydromat 的系列產(chǎn)品,但幸運的是,我們在倍福發(fā)現(xiàn)了一套極具潛力的開放式自動化平臺與生態(tài)系統(tǒng),它完美融合了 EtherCAT 端子模塊、控制器和開發(fā)環(huán)境。”Uwe Lochner 在回憶他參加的一次展會經(jīng)歷時說道。另一個重要的考量標準是 EtherCAT 協(xié)議的良好開放性。這意味著他們不必完全依賴倍福提供的組件。它們只需要配備與 RCP 系統(tǒng)連接的 EtherCAT 接口。

DynoTec 公司總經(jīng)理 Rainer Fischer 解釋道:“這讓我們有機會實現(xiàn)一種集成分布式數(shù)據(jù)記錄和數(shù)字測量信號傳輸功能的試驗臺方案,它在布線和信號質(zhì)量上盡顯其卓越優(yōu)勢。”DynoTec 在驗證和評估這一方案時, 研究了一系列關(guān)鍵問題:

· 有哪些理想的連接方法(同步/異步、主從、從從或分布式時鐘)可用于集成 RCP 系統(tǒng)?

· 不同制造商生產(chǎn)的模/數(shù)、數(shù)/模轉(zhuǎn)換器的信號質(zhì)量相較于當前系統(tǒng)表現(xiàn)如何?

· 哪些 RCP 系統(tǒng)任務(wù) Runtime 是由配置產(chǎn)生的?

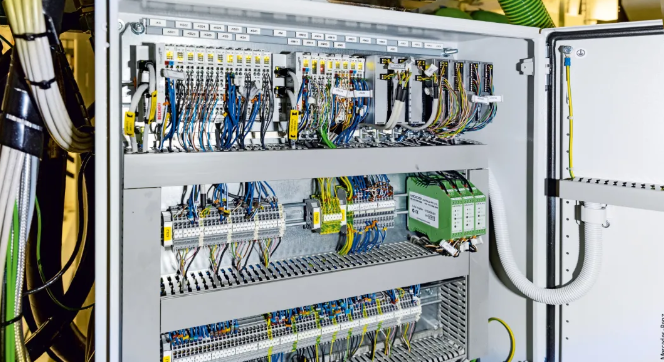

已過時的集中式 PLC 技術(shù)現(xiàn)已被分布式控制柜所取代,EtherCAT 端子模塊被巧妙地安裝控制柜的四個插孔上。控制柜內(nèi)集成了測量值采集和伺服閥控制組件,這些組件協(xié)同工作,以實現(xiàn)對插孔在 x、y、z 三個軸向上的精確調(diào)節(jié),以及繞 z 軸的旋轉(zhuǎn)控制。PLC 任務(wù)以及相應(yīng)的 HMI 在 CX5140 嵌入式控制器上運行。通過高性能硬件配置,可以在適合控制柜安裝的 CP2219 多點觸控面板型 PC 上詳細查看系統(tǒng)狀態(tài)和錯誤歷史記錄。C5240 19 英寸抽拉式工業(yè) PC 用于完成測量任務(wù)并實時可視化測量結(jié)果。TwinCAT 3 HMI Server (TF2000) 軟件支持可視化功能。試驗臺中的所有計算機都通過 TwinCAT ADS 與上一級操作計算機相連。在整個系統(tǒng)中,倍福控制系統(tǒng)用作主站,通過 UDP 通信觸發(fā) RCP 系統(tǒng),以實現(xiàn)高水平的時間精度和控制質(zhì)量。

乍一看,試驗臺的測量技術(shù)含量并不高:共有總采樣率為 680 ksps 的 136 個輸入通道;總采樣率為 180 ksps 的 36 個輸出通道

高分辨率和采樣率

ELM3xxx 測量端子模塊具備的高采樣率、EtherCAT 的高速數(shù)據(jù)傳輸能力以及直接在四個液壓千斤頂上進行的簡單、緊湊和模塊化的數(shù)據(jù)記錄是 DynoTec 和梅賽德斯-奔馳選擇倍福的重要因素。“總而言之,我們的標準化系統(tǒng)技術(shù)完美融合了傳統(tǒng) PLC 的功能與尖端的測量技術(shù),確保了顯著的成本優(yōu)勢。”Rainer Fischer 總結(jié)道。“即便面對試驗臺對測量技術(shù)提出的高帶寬和高分辨率的要求,我們的系統(tǒng)依然能夠輕松應(yīng)對。”倍福德國巴林根分公司負責(zé)該項目的 Dieter V?lkle 補充道。

在試運行期間,系統(tǒng)最多可同步記錄 136 個測量通道,每個通道支持高達 5 ksps(可選 10 ksps)的采樣率,即總采樣率可達 680 ksps。此外,我們的系統(tǒng)還集成了 36 個設(shè)定值或輸出通道,每個通道的數(shù)據(jù)傳輸速率可達 5 ksps,同時還配備了約 300 個以 100 sps 速率記錄事后診斷數(shù)據(jù)的通道。每個試驗臺上還外接了一個信號測量端子盒。每個測量端子盒有 16 個用于特殊測量技術(shù)的模擬量輸入和 16 個模擬量輸出。例如,這些輸出可提供任何測量通道,與安裝在車輛上的測量技術(shù)同步記錄輸出。

試驗臺上的空間和時間總是有限的

結(jié)構(gòu)緊湊的 EtherCAT 端子模塊能夠顯著簡化信號記錄流程,并有效減少所需的空間。控制柜現(xiàn)在變得更加整潔,有助于快速排查和糾正故障。“我們節(jié)省了試驗臺上五分之一的計算機控制柜。”Uwe Lochner 補充道。在車輛測試中,時間因素與空間因素同樣至關(guān)重要。而基于 PC 的控制技術(shù)的模塊化結(jié)構(gòu)也帶來了顯著優(yōu)勢,由于模塊化設(shè)計提高了組件的重用性和互操作性,因此能夠明顯加快轉(zhuǎn)換其它試驗臺的過程。“相較于第一個試驗臺的轉(zhuǎn)換過程,我們在轉(zhuǎn)換最后一個試驗臺時成功將停機時間縮短 30% 以上。”DynoTec 公司的 Rainer Fischer 說道。

由于 TwinCAT Analytics Logger 已被規(guī)劃為下一擴展階段的要使用的工具,我們未來將能夠便捷地訪問這四個測試臺的測量數(shù)據(jù),從而能夠在日后進行處理。實時數(shù)據(jù)記錄器配置簡單,可將所有測量數(shù)據(jù)流傳輸至中央存儲位置,因此也簡化了所有試驗臺的后處理流程。通過 TwinCAT Analytics 可以在線分析歷史數(shù)據(jù)和實時測量數(shù)據(jù)。

對于試驗臺領(lǐng)域的佼佼者 DynoTec 而言,這個項目對測量技術(shù)和控制任務(wù)提出了極高要求,它的成功實施充分證明了使用 EtherCAT 測量端子模塊和基于 PC 的控制技術(shù)可以滿足各種高要求。Walter Selg:“倍福平臺具有出色的可擴展性,讓我們能夠使用標準化系統(tǒng)高效實現(xiàn)任何規(guī)模的項目。”在另一個項目中,DynoTec 成功運用 ELM3602 EtherCAT 端子模塊對采樣率高達 50 ksps 的三軸 IEPE 振動傳感器進行了 1/3 倍頻程分析。