西門子數字化工業軟件推出 Simcenter? Testlab? 升級版本,幫助制造企業實現“零原型”,提高產品開發的速度、智能水平,加速上市時間。

“零原型”旨在去除產品對于物理原型需求,但仍以物理測試為主要方法對完整系統組件進行測試,然后將這些組件的測試結果與相應的仿真模型關聯并進行更新,確保其能夠準確預測現實環境;最終,幫助開發團隊能夠以更快的速度對不同的變型和配置進行測試 —— 而這正是西門子 Simcenter Testlab 新增功能可以提供的優勢,在助力用戶提高測試效率、擴大測試能力的同時,增強團隊協同性與自動化水平。

西門子數字化工業軟件仿真與測試產品經理 Wilfried Claes 表示:“如今,許多制造企業都在落實‘零原型’策略,Simcenter Testlab 的新增功能展示了如何通過將基于重用數字孿生數據的預先測試規劃與集中數據管理協同功能,以及專門針對現場使用設計的數據采集硬件相結合,共同推動測試行業實現變革。”

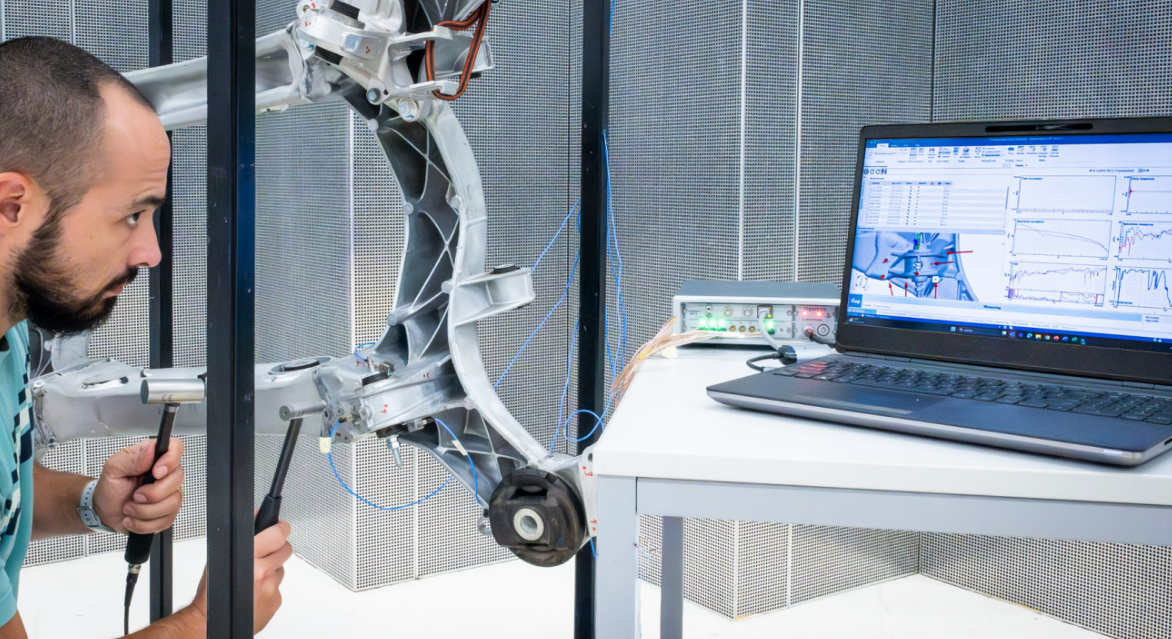

沖擊測試效率

就復雜的沖擊測試而言,Simcenter Testlab 的更新功能可提高 50% 的整體效率。首先,測試工程師可以重用現有的 CAD 數據,確定沖擊儀器和沖擊點,從而節約時間。同時,在沖擊測試的過程中,新功能還支持同時使用多個擺錘,使工程師可以擴大頻率范圍,而這是對電動汽車的獨特特征進行評估的必要條件。

該測試軟件自動實時整合多個擺錘數據,使工程團隊可以邊測試邊查看結果。通過使用 Simcenter Testlab,工程團隊無需每次都手動整合數據,進而縮短整體測試時間,讓測試團隊能夠在更短的時間內覆蓋更多的沖擊點。

擴大測試能力

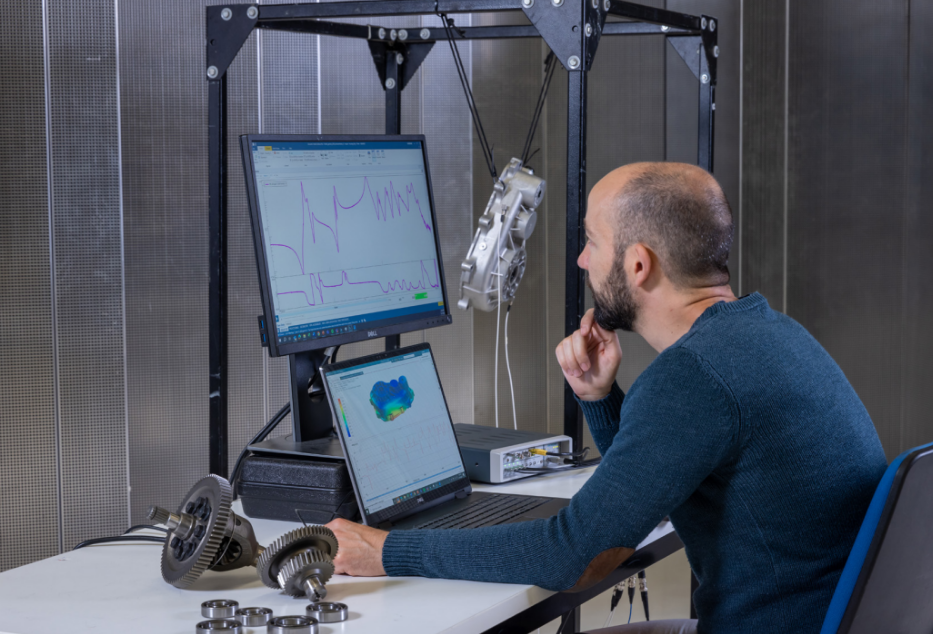

Simcenter Testlab 此次更新還新增了三項關鍵功能,進一步擴大了軟件/硬件產品的測試能力。其新的虛擬原型裝配(Virtual Prototype Assembly)工具主要通過結合物理測試與仿真數據來創建虛擬原型,使用戶可以在建造物理原型之前,對不同的配置和變型進行性能評估。與此同時,新的 NVH(噪聲、振動與聲振粗糙度)模擬器則使得用戶可以在實際建造產品原型之前聽到其聲音,支持時域載荷,通過結合測試和仿真結果來想象聲音 —— 確保為客戶交付滿意的體驗,并根據聲音品質指標進行評估。此外,新的任務綜合(Mission Synthesis)工具通過確定任務剖面、獲得實際振動數據及合成測試剖面,幫助用戶簡化耐久性測試流程,準確預測潛在故障點。

實現協同

此次更新還包括數據管理和自動化領域的新功能,旨在幫助客戶進一步提高關鍵測試數據的組織和集中管理水平,進而提高效率。新的 Simcenter Testlab 數據管理(Data Management)功能實現了所有 NVH 數據的集中存儲,以便在不同的語境下進行檢索和注釋;支持存儲單一數值(如重要的 KPI 等),方便不同工程團隊進行協同;并且允許用戶直接從服務器即時回放數據,而無需下載至本地。此外,新的工作流自動化(workflow automation)工具可用于實現數據檢索、處理和發布的自動化,減少人工參與,降低錯誤率,并實現統一分析和集中數據管理。

更智能的現場測試

對于在現場開展測試流程的測試專業人員,結合了 Simcenter Testlab 軟件的 Simcenter SCADAS RS 硬件可助其增強現場數據采集。得益于遠程連接,工程團隊可以對捕捉到的數據進行實時驗證,而無需親臨試驗場。借助于全新的事件標記功能,測試技術人員和運行人員能夠在測試運行期間,對發生的特定事件進行記錄,幫助工程師更準確地理解和解讀測試數據。最后,硬件的穩固設計可確保團隊能夠在嚴苛的測試條件(從極端溫度到潮濕、灰塵和高沖擊和振動等)下進行現場測試。