中原油田——中國石油化工股份有限公司旗下的第二大油氣田,經過多年開發建設,已發展為集油氣勘探開發、工程技術服務、石油天然氣化工于一體的國有特大型能源生產基地。濮城采油廠作為中原油田的重要組成部分,專注于油氣資源的勘探與開發。近年來,濮城采油廠在綠色發展和技術創新方面取得顯著進展,并持續推動信息化與自動化技術深度融合,有效提升生產效率,實現環境友好與高效運營的協調發展。

項目背景

中原油田濮城采油廠設有3座中轉站(濮一中轉站、濮二中轉站、濮三中轉站)。2016至2018年期間,該廠建設并投入生產信息化系統。然而,隨著生產工藝與設備的不斷更新,現有控制系統暴露出生產數據采集不全面、生產過程無法實現遠程控制、工控系統分散等問題。

針對上述問題,濮城采油廠于2023年新建廠級生產指揮中心,負責全廠的生產管理、信息管理與視頻監控等關鍵職能。各中轉站同步進行站控系統改造,實現全區域數據采集及遠程控制。

此次升級全面引入和利時HiaPlantSCADA數據采集與監控系統。系統上線后,操作人員可通過生產指揮中心或站控系統監控并管理各站場,實現少人化操作,顯著提升信息化水平與生產效率。

項目亮點

全面數據采集與實時監控

HiaPlantSCADA系統構建了一套覆蓋整個廠區的數據采集與管理平臺。通過計算機技術、通訊網絡技術以及遠程控制技術實現對整個廠區生產過程中流量、壓力、溫度等關鍵參數的全流程監測,支持啟停泵遠程控制、閥門開關與調節、整體邏輯/順序控制等功能,最終為管理和調度人員提供安全生產監控與綜合調度平臺,強化數據管控能力,提升單位用工效率。

多級調控,靈活控制模式

系統根據用戶需求分為三級調控,可以實現以下三種操作模式:

1)生產指揮中心遠程集中控制;

2)各中轉站控系統控制;

3)設備單體就地手動控制;

正常情況下,由生產指揮中心SCADA系統對全廠進行監視和控制,操作人員通過計算機系統完成對全廠各個站場的監視、操作和管理。各工藝站場無須人工干預,各站控制系統在調控中心的統一指揮下完成各自的工作。控制權限由調控中心確定,經調控中心授權后,可允許操作人員通過站控制系統對各站進行授權范圍內的工作。當數據通信系統發生故障或系統檢修時,由站控制系統自動完成對本站的監視控制。當進行設備檢修或緊急停車時,可采用就地手動控制。

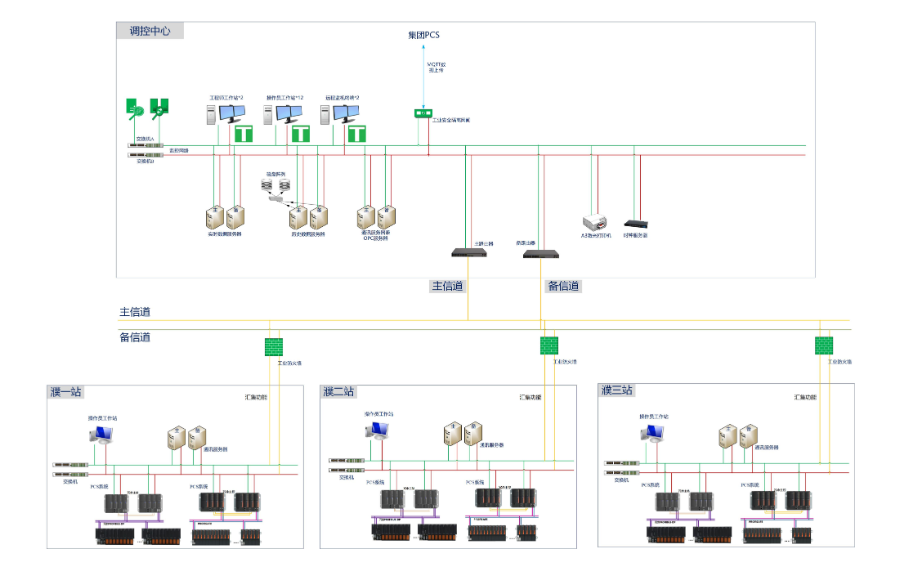

圖/網絡結構設計圖

雙網段冗余設計

本次生產指揮中心SCADA系統網絡架構采用雙網段、雙網絡設備冗余設計,同時服務器也采取冗余配置,從而保證全廠生產數據24小時不間斷監控,提升系統穩定性。該系統集成全廠各站場的PLC系統,通過采集、處理、存儲與展示,實現統一的監控、管理和調度。與此同時,系統配置與控制指令可快速傳送至站場操作員工作站,確保現場操作高效、精準。

技術優勢

系統具備以下特點:

行業一體化監控

采用油氣行業專用符號庫,充分考慮用戶使用習慣和功能需求,提供油氣專用模板,該項目各中轉站控軟件與生產指揮系統SCADA軟件均采用HiaPlantSCADA系統平臺,避免了二次組態工作,可復用性極高,顯著減少了后期數字化人員維護工作。

領先的數據集成

HiaPlantSCADA系統具有優異的可擴展性、可靠性、兼容性和開放性,能夠與中原油田現有生產指揮系統(PCS)進行數據集成,將生產過程中的數據實時上傳至PCS系統,確保信息流轉順暢。

高安全防護

系統內部采取加密算法以及私有協議,確保數據安全可靠,同時與和利時工業信息安全產品無縫集成,以傳輸加密、身份驗證、安全隔離等多層次多手段的綜合防護保障系統的數據安全。

一鍵數據匯集

站控系統與指揮中心系統首次引入匯集功能,通過匯集功能將站控系統數據匯集至生產指揮中心系統,避免了二次組態,縮短聯調周期,提高實施效率。

項目成果

在運行過程中,系統達到了監控生產動態、優化工藝參數、保障安全生產等目標,實現了生產運行報表的自動生成。打破傳統中心調度室上傳下達的管理方式,為調度人員打造了高效的生產指揮平臺,為濮城采油廠的油氣生產提供了安全、優化、經濟、平穩運行的技術支撐。

項目意義與未來展望

本次合作不僅為濮城采油廠的安全生產和運營優化提供了堅實技術支撐,更為石化行業的數字化轉型樹立了參考典范。在未來,和利時將以此項目為標桿,攜手更多油田用戶,探索數據驅動的新思路新模式,推動油田行業的智能化轉型升級。

HiaPlantSCADA系統——為企業提供智能管控與高效調度的解決方案,正在引領未來石化行業的數字化革命。濮城采油廠的成功實踐,是數據驅動智能轉型的有力證明!