德國黑森林地區(qū)是眾多創(chuàng)新技術(shù)的發(fā)源地,其中就包括徑向倒角技術(shù)。來自富特旺根的 Tec for Gears (TfG) 公司利用倍福的 TwinCAT PLC/NC PTP 和 EtherCAT 超采樣端子模塊等設(shè)備,成功地將過去高度依賴人工操作的生產(chǎn)流程轉(zhuǎn)變?yōu)楦叨茸詣?dòng)化的生產(chǎn)模式。通過技術(shù)革新,齒輪的倒角和去毛刺工藝在精度與可靠性方面有了質(zhì)的飛躍,且速度也大幅提升,并且這一過程現(xiàn)在可以直接集成到生產(chǎn)流程中。

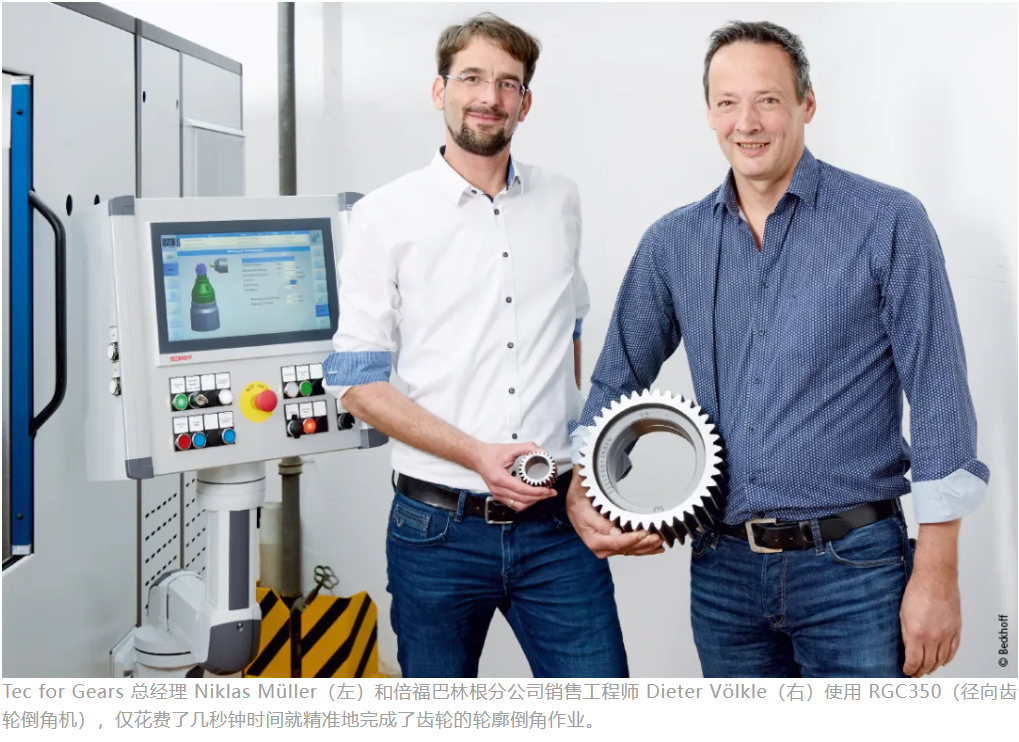

在倒角過程中,旋轉(zhuǎn)切削刀具徑向移動(dòng)至旋轉(zhuǎn)的齒輪表面,去除齒廓毛刺。其目的是在前齒邊緣形成精確的倒角。“刀具沿著齒輪端面進(jìn)行切削,將材料逐漸去除。”富特萬根 Tec for Gears 公司創(chuàng)始人兼總經(jīng)理 Niklas Müller 解釋道。這一過程實(shí)現(xiàn)了部件的連續(xù)、無間斷加工。這看似簡單的需求背后,實(shí)則對(duì)加工過程中的控制技術(shù)提出了極高的要求。“僅僅是讓兩個(gè)以不同速度旋轉(zhuǎn)的軸按照特定的旋轉(zhuǎn)比精確實(shí)現(xiàn)同步,便已經(jīng)是一項(xiàng)極具挑戰(zhàn)性的任務(wù)。”倍福巴林根分公司的銷售工程師 Dieter V?lkle 說道。這是因?yàn)橹鬏S的轉(zhuǎn)速高達(dá)每分鐘 17,000 轉(zhuǎn),而卡盤內(nèi)夾持的工件也需以每分鐘 1000 轉(zhuǎn)的速度同步旋轉(zhuǎn)。兩個(gè)主軸的旋轉(zhuǎn)比是依據(jù)工件與刀具各自的邊界條件精心計(jì)算得出的。

CNC 還是凸輪?

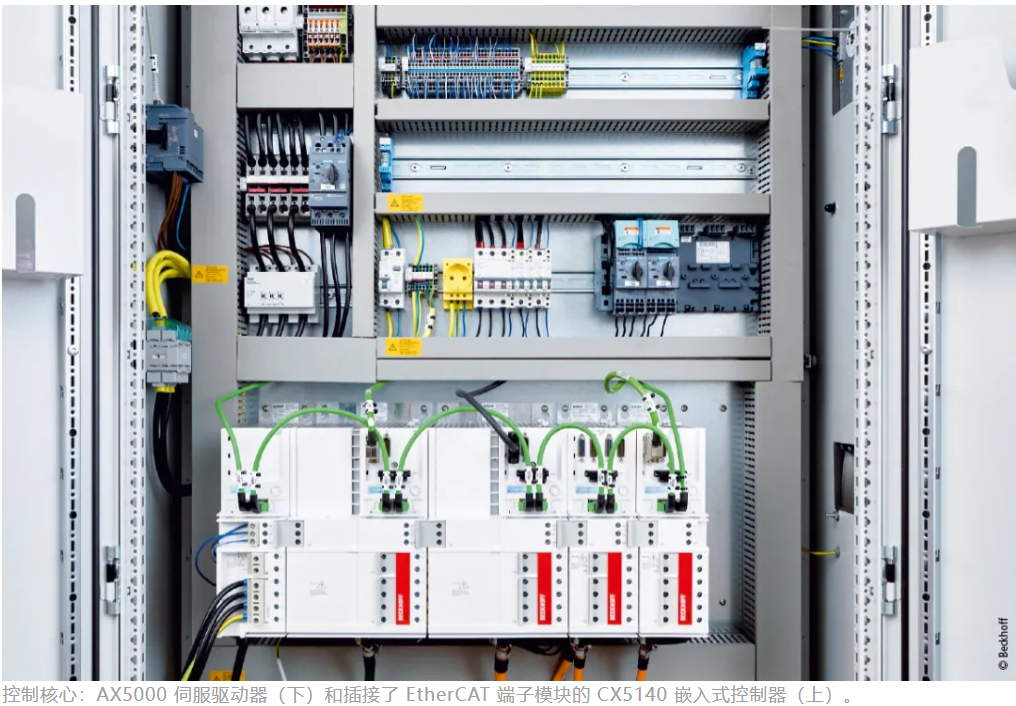

在項(xiàng)目的初期階段,我們面臨著諸多不確定性:CNC 系統(tǒng)是否為必需項(xiàng)?凸輪是否能滿足需求?以及齒隙的檢測速度需要達(dá)到多快?最終,倒角機(jī)的獨(dú)特需求通過 TwinCAT 3 PLC/NC PTP、TwinCAT 3 NC Camming 和 TwinCAT 3 Motion Control XFC 得到精準(zhǔn)滿足。這些軟件組件與 TwinCAT HMI server 一起在搭載 Intel Atom? 四核處理器的高性能 CX5140 嵌入式控制器上運(yùn)行。“自項(xiàng)目伊始,Dieter V?lkle 便憑借其在系統(tǒng)設(shè)計(jì)領(lǐng)域的深厚專業(yè)知識(shí),為我們提供了寶貴的支持與指導(dǎo)。”Niklas Müller 解釋道。

由于齒輪在未對(duì)準(zhǔn)位置的狀態(tài)下被夾緊,因此在加工前必須確保切削刀具與齒隙之間精準(zhǔn)對(duì)齊。不過,這一步驟并不會(huì)造成加工時(shí)間的明顯延長。因此,對(duì)齒隙進(jìn)行高速且精準(zhǔn)的檢測顯得尤為重要。根據(jù)齒數(shù)(使用的接近開關(guān)為每個(gè)輪齒產(chǎn)生兩個(gè)脈沖信號(hào))的不同,系統(tǒng)會(huì)生成一個(gè)速度非常快的信號(hào)序列。為了精準(zhǔn)記錄這些高速信號(hào),TfG 使用了具備多時(shí)間戳功能的 EtherCAT 端子模塊 EL1258,實(shí)現(xiàn)了高達(dá) 100 kHz 的采樣率,并通過多個(gè)時(shí)間戳將傳感器脈沖傳送到控制器中。這樣就可以在確定輪齒的準(zhǔn)確位置的同時(shí),檢驗(yàn)夾緊的產(chǎn)品。

除了旋轉(zhuǎn)軸的編碼器信號(hào)之外,用于補(bǔ)償熱膨脹的線性測量系統(tǒng)的數(shù)值也被整合到刀具的同步和定位中。刀具主軸與工件軸之間的同步必須保持高度穩(wěn)定,即使在倒角作業(yè)中切削力增加,且主軸轉(zhuǎn)速飆升至每分鐘 17000 轉(zhuǎn)的高速狀態(tài)下,也需要保持這種穩(wěn)定性。Tec for Gears 銷售部的 Volker Eschle 評(píng)論道:“工件和切削刀具的持續(xù)高速旋轉(zhuǎn)使我們的 RGC350 倒角機(jī)能夠?qū)崿F(xiàn)極短的加工周期,同時(shí)確保加工質(zhì)量的穩(wěn)定性。”TfG 通過倍福的高精度運(yùn)動(dòng)控制產(chǎn)品、AX5000 緊湊型伺服驅(qū)動(dòng)器和 AM8000 伺服電機(jī)實(shí)現(xiàn)了加工過程中的極高重復(fù)精度。

我們的機(jī)床之所以能夠達(dá)到如此高性能與高精度的自動(dòng)化水平,得益于倍福先進(jìn)的技術(shù)方案,這是任何其他控制制造商的技術(shù)難以企及的。”

—— Niklas Müller

設(shè)備制造商要求齒輪“切邊清晰”

如今,越來越多的設(shè)備制造商及其供應(yīng)鏈合作伙伴對(duì)于齒面加工的要求愈發(fā)嚴(yán)苛,不僅追求精確無誤、邊緣清晰的倒角加工,而且要求在設(shè)計(jì)圖紙中注明“倒角與輪廓完全契合”。傳統(tǒng)的去毛刺方法雖能有效去除邊緣的毛刺,但所留下的邊緣依舊鋒利,無法滿足現(xiàn)代齒輪加工領(lǐng)域?qū)吘壠交扰c精度的嚴(yán)格要求。徑向倒角技術(shù)因此應(yīng)運(yùn)而生,成為解決這一行業(yè)痛點(diǎn)的關(guān)鍵。憑借自動(dòng)上下料設(shè)計(jì),RGC350 每年可完成一百萬個(gè)零件的倒角處理。一般來講,每個(gè)齒輪的加工時(shí)間為 8 到 10 秒,整個(gè)加工過程包括工件夾緊、齒隙檢測、軸同步、倒角、脫夾。

機(jī)床可用于加工直徑在 10 毫米到 300 毫米之間的幾乎所有類型的齒輪,即使是雙齒齒輪、多齒齒輪以及齒廓重疊干涉的齒輪也不在話下。它還具備加工螺旋齒輪傳動(dòng)部件的能力。在計(jì)算曲線時(shí),也會(huì)綜合考量另一個(gè)空間軸和耦合,以補(bǔ)償螺旋角帶來的影響。

HMI 的直觀操作詮釋了復(fù)雜技術(shù)的繁瑣實(shí)現(xiàn)過程

Niklas Müller 表示,盡管存在種類繁多的加工需求,機(jī)床操作人員卻能在短短 10 分鐘的時(shí)間內(nèi)迅速完成機(jī)床的重新調(diào)整,以順利安裝新齒輪。“所有用于自動(dòng)倒角作業(yè)所需的數(shù)據(jù)都通過 XML 導(dǎo)入到控制系統(tǒng)中。”Dieter V?lkle 補(bǔ)充道。操作人員只需在 TwinCAT HMI 的可視化系統(tǒng)中調(diào)用與工作相關(guān)的數(shù)據(jù)集,然后夾緊相應(yīng)的工具即可。這種簡單的換裝過程使得 RGC350 不僅適用于應(yīng)對(duì)大批量生產(chǎn)的挑戰(zhàn),也適用于訂單頻繁變動(dòng)和小批量定制需求的合同制造商。“我們的一個(gè)客戶因此能夠用一臺(tái)機(jī)床替代了原本需要兩班制操作的共計(jì)四個(gè)手工工作站,然后將員工安置到其他更具價(jià)值的崗位。”Volker Eschle 說道。

為了提高加工效率,大部分客戶都選擇將倒角機(jī)與自動(dòng)進(jìn)料和排料系統(tǒng)無縫集成至其生產(chǎn)流程中。基于 PC 的控制技術(shù)的高度靈活性和開放性在這類項(xiàng)目中得到了充分體現(xiàn),該技術(shù)允許根據(jù)客戶的具體需求進(jìn)行調(diào)整。額外的驅(qū)動(dòng)控制器和電機(jī)等擴(kuò)展功能可以輕松快速地實(shí)施并集成到控制程序中。“這種前所未有的靈活性在幫助我們精準(zhǔn)實(shí)現(xiàn)客戶的構(gòu)想的同時(shí),也讓我們自己的想法能夠順利落地,而這一切都是在不犧牲基本方案完整性的前提下完成的。”Niklas Müller 興奮地說道。選擇倍福作為控制技術(shù)合作伙伴的另一個(gè)原因是,一旦客戶遇到任何問題或挑戰(zhàn),倍福都能迅速響應(yīng),不僅提供中肯的建議,而且以解決方案為核心,提供專業(yè)、高效的技術(shù)支持。

高效刀具管理

刀具管理是這個(gè)項(xiàng)目的另一個(gè)重要需求。這背后的原因在于,每個(gè)齒輪型號(hào)都需要與之相匹配的倒角刀具,以確保加工精度。因此,TfG 根據(jù)部件的具體尺寸在德國精心制造了這些刀具。鑒于工件的多樣性與差異性,客戶需面對(duì)龐大的刀具管理挑戰(zhàn),并在制定生產(chǎn)計(jì)劃時(shí)充分考慮刀具的使用壽命。這有助于客戶優(yōu)化刀具的使用策略,避免由于刀具過度磨損而生產(chǎn)出不良工件。

目前,可以在 HMI 中為每個(gè)刀具創(chuàng)建刀具壽命計(jì)數(shù)器。通過可視化界面為每把刀具創(chuàng)建了唯一的序列號(hào),機(jī)床調(diào)試人員便能根據(jù)訂單的具體尺寸要求,靈活選擇那些剩余使用壽命充足的刀具進(jìn)行加工。“盡管部件更換頻繁,但刀具無需經(jīng)常更換。”Volker Eschle 說道。刀具與工件不匹配的情況往往容易導(dǎo)致發(fā)生碰撞,給客戶帶來不必要的麻煩和損失。“我們致力于在未來徹底消除這種混淆狀況及可預(yù)見的錯(cuò)誤,進(jìn)一步優(yōu)化刀具管理。”Niklas Müller 說道,“能夠與倍福這樣出色的系統(tǒng)合作伙伴攜手,我們對(duì)未來的成功充滿信心。”