隨著三維(3D)集成成為關鍵的創新驅動力,半導體行業正經歷一場前所未有的技術變革。通過整合模擬、射頻(RF)、傳感器、存儲器件以及數字組件等多種技術,3D 集成正在全面重塑芯片功能和性能的設計理念。

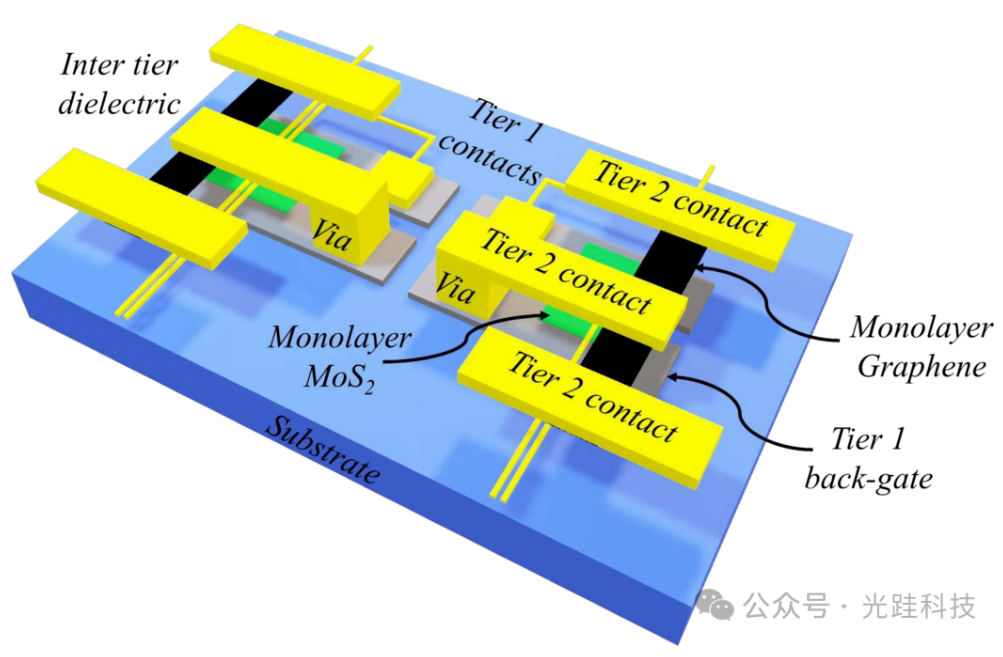

圖 1. 單片三維 (M3D) 堆疊結構示意圖: M3D 堆疊結構,其中第二層包含基于石墨烯化學晶體管的化學傳感器,與第一層的基于 MoS? 存儲晶體管的比較器相連接,用于近傳感計算應用。

長期以來,硅通孔(TSV)堆疊技術在3D集成領域占據主導地位,推動了諸如3D堆疊CMOS圖像傳感器、閃存以及動態隨機存取存儲器(DRAM)等技術的商業化。TSV技術可以實現高達10,000 I/O 每平方毫米的互連密度。然而,進一步突破這一性能瓶頸的關鍵在于單片3D集成(M3D)。這種技術通過實現更精細的互連間距、晶體管級的異質整合以及功能擴展,引入了超越傳統硅材料的新型解決方案。

在一項具有里程碑意義的研究中,研究人員采用二維(2D)材料——石墨烯和單層二硫化鉬(MoS?),成功實現了 M3D 集成。這種創新性設計實現了 40,000 I/O 每平方毫米的前所未有的互連密度,每層堆疊中集成超過500個器件。此外,該研究中采用的低溫制造工藝使工藝溫度保持在200°C 以下,從而與混合 2D/硅技術的后端(BEOL)集成高度兼容。

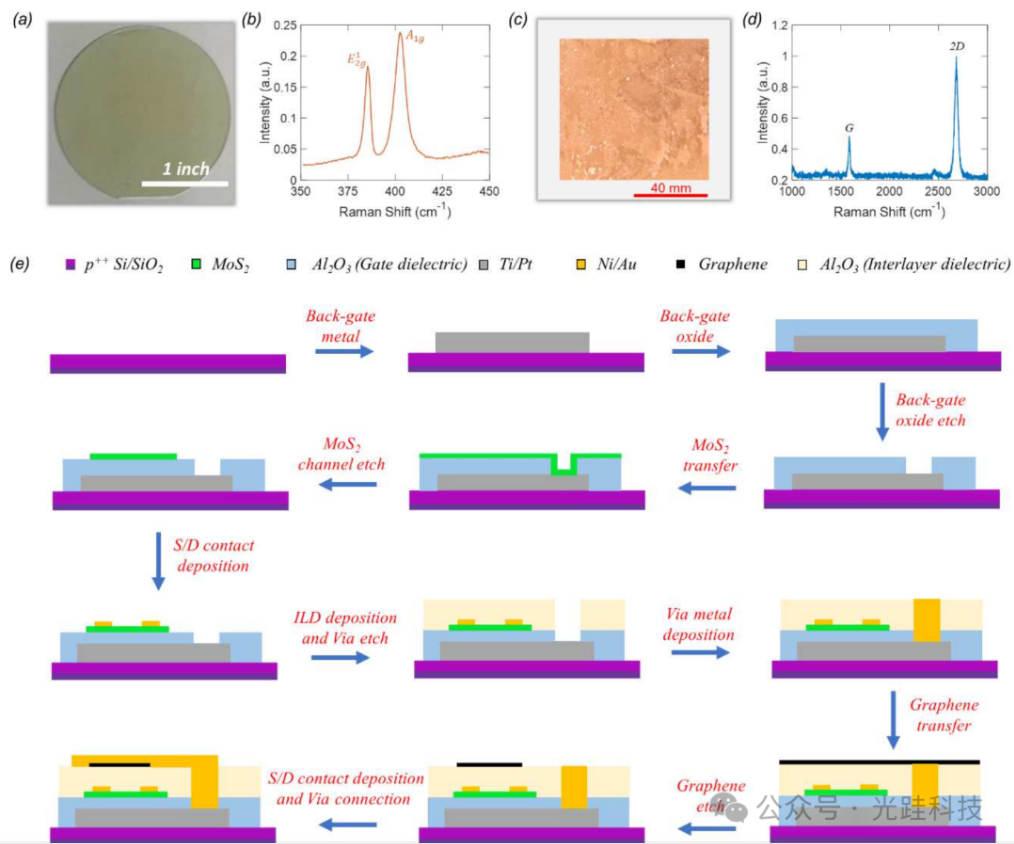

圖 2. 二維 (2D) 材料的表征及單片三維 (3D) 集成制造流程:(a) 使用金屬有機化學氣相沉積 (MOCVD) 方法生長于 2 英寸藍寶石晶圓上的單層 MoS? 光學圖像。(b) 對應的拉曼光譜,特征峰:平面振動模式

該M3D堆棧的設計亮點在于其功能分層結構:上層集成了基于石墨烯的化學傳感器,下層則包括基于MoS?存儲晶體管的可編程電路,專為近傳感器計算應用而設計。值得注意的是,本研究在傳感器與計算元件之間實現了不到100納米的物理距離,遠遠優于現有最先進封裝技術的能力。這種超緊密的集成顯著減少了計算延遲,同時極大提升了帶寬,為下代邊緣計算應用(如醫療、環境監測和智能基礎設施)提供了技術支撐。

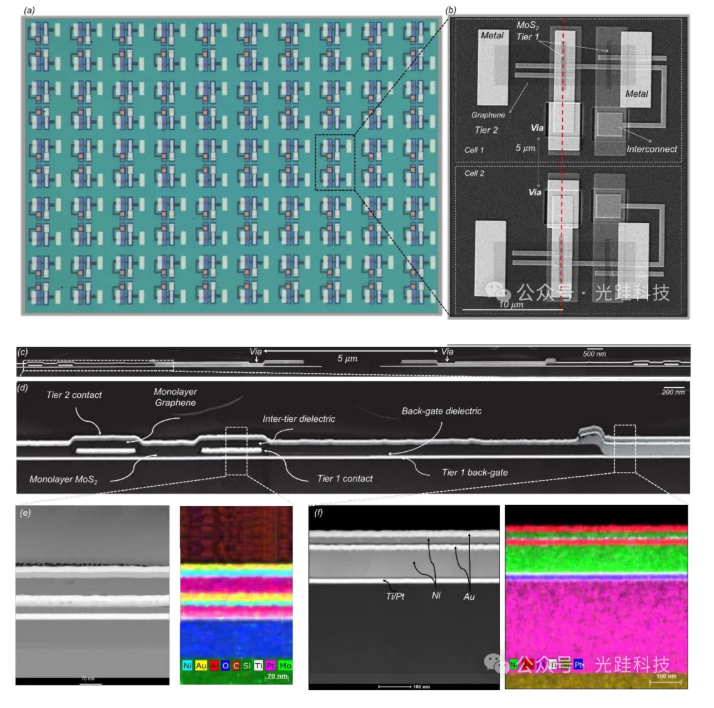

圖 3. 單片及異質三維 (3D) 集成電路 (IC):(a) 單層MoS?和石墨烯構成的兩層單片 3D 集成電路(M3D)的高密度單元陣列的光學圖像。(b) 掃描電子顯微鏡 (SEM) 的放大圖,展示陣列中每個單元包含四個器件(上層為兩個石墨烯化學晶體管,下層為兩個 MoS? 存儲晶體管)。(c) 使用高角環形暗場 (HAADF) 模式掃描透射電子顯微鏡 (STEM) 在 (b) 中紅色虛線標記位置拍攝的拼接截面圖;(d) 該截面圖的放大細節圖。(e) 進一步放大的區域及能量色散 X 射線光譜 (EDS) 元素映射,展示了基于石墨烯化學晶體管的化學傳感器堆疊在基于 MoS? 存儲晶體管的比較器電路之上。(f) 展示兩層之間的互聯通孔 (inter-tier via)。該圖形象地展示了單片 3D 集成的微觀結構特征,揭示了多層異質材料及器件的集成細節,為理解其內部結構與性能提供了重要依據。

研究團隊選擇石墨烯和MoS?的原因在于這兩種材料具有高度互補的特性。石墨烯以其優異的載流子遷移率和化學惰性在氣體、生物分子以及其他化學物質檢測中表現出色。而MoS?晶體管則在先進技術節點下展現了卓越的性能,并在神經形態計算和類腦計算等領域展現出廣闊的應用潛力。這兩種材料的結合,不僅在垂直堆棧中實現了傳感、計算和存儲功能的有機整合,也為 3D 集成電路的功能擴展開辟了新途徑。

盡管之前已有研究探索了將2D材料與硅微芯片進行M3D集成的可能性,但本研究的獨特之處在于,首次將多種類型的2D材料整合到單一M3D堆棧中。研究結果標志著半導體領域的一次重要突破,表明通過垂直堆疊異質材料層,可以突破傳統硅技術的限制,在芯片性能與功能多樣性方面實現質的飛躍。這一技術革新為未來多功能、高性能芯片的發展提供了全新思路和實現路徑。

來源:光跬科技