1、項目背景

分散控制系統(DCS)自1975年問世以來,經歷了近50年的發展,其功能與性能得到了不斷的提升與完善,但在系統結構上并沒有發生重大變化,主要分為三層:系統網絡層(連接現場控制站、操作員站、工程師站和數據通信模件等,傳送過程控制實時信息,同時也可將這些信息向上層的信息管理網傳送),控制網絡層(實現現場控制站內部的各個I/O模件和控制模件之間的互聯和信息傳遞)和現場設備層(實現I/O模件與現場溫度、壓力、流量、液位等四種檢測儀表,氣動和電動調節器執行機構,在線分析儀表等設備的連接)。鑒于控制系統本身的網絡架構特點,傳統的部署方式主要是將控制系統設備集中部署在中心控制室,通過大量的電纜線實現與現場的連接,中心控制室的面積需求比較大、線纜多,后期維護不方便,所以傳統的控制系統面臨著以下挑戰:

· 電纜用量大,成本高,施工難度大,后期維護不方便;

· 機柜間占用面積大,且根據安監規范要求,距離要遠,還要抗爆,建設成本高;

· 備件類型多,管理麻煩,變更不便;

· 工程周期長,機柜采用定制化設計,需要等待發貨,工程組態調試為串行流程,時間長。

針對上述問題,優穩公司推出了基于電子布線技術的新一代控制系統,并進行推廣應用。

2、項目目標與原則

2.1 項目目標

· 提高生產效率:通過自動化設備和控制系統,提高生產速度和效率,減少生產周期;

· 降低人力成本:減少對人工操作的依賴,降低人力成本,并提高安全性;

· 提高產品質量:確保生產過程的穩定性與一致性,減少人為錯誤,從而提升最終產品的質量;

· 數據監控與分析:實現實時監測和數據收集,以便于進行過程優化和故障分析,提升決策支持能力;

· 環境保護與安全:減少生產過程中的廢物和排放,提升車間操作環境的安全性,滿足環保法規要求;

· 靈活性與可擴展性:設計可適應市場需求變化的系統,便于未來的擴展和改造。

2.2 項目原則

· 系統集成:確保各個自動化設備和控制系統的相互兼容,形成一個統一的自動化網絡;

· 用戶友好性:自動化系統的界面設計簡單易懂,方便操作員使用和維護;

· 可靠性與穩定性:設備和系統應具備高可靠性和穩定性,能夠在惡劣的生產環境中正常運行;

· 安全第一:在自動化改造中要優先考慮員工的安全,符合相關的安全標準和規定;

· 經濟性:在確保性能和安全的前提下,盡可能降低投資成本和運營成本;

· 適應性與靈活性:系統應具有良好的適應性,能夠很方便地應對生產工藝和產品的變化。

3、項目實施與應用

某硫酸二乙酯、碘化鉀和聚氨酯生產車間改造項目,采用了UW500 DCS電子布線系統整體解決方案。

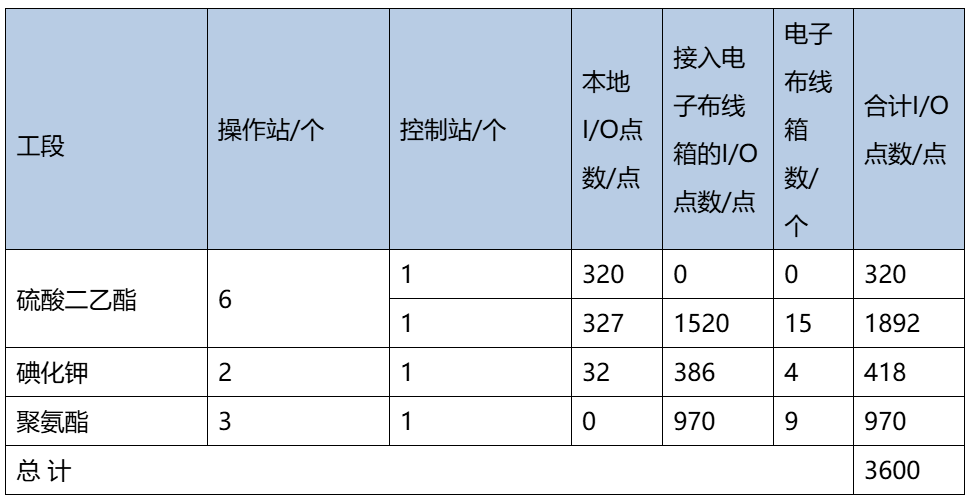

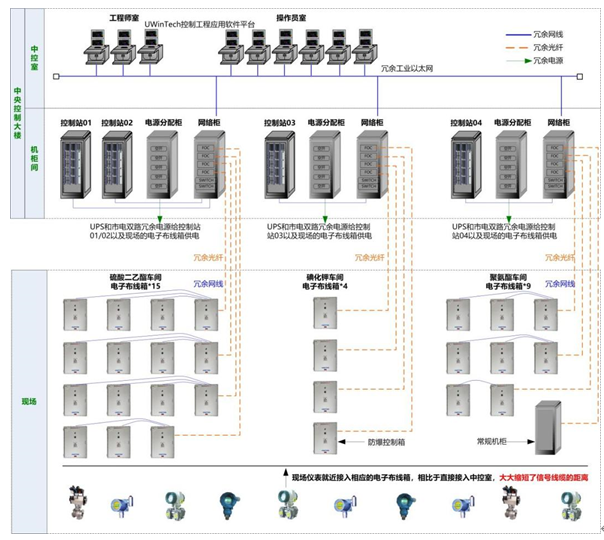

該項目共配置I/O點數3600點,4控制站和11操作站,I/O測點及系統配置見表1所列。控制站02帶載15個電子布線箱,控制站03帶載4個電子布線箱,控制站04帶載9個電子布線箱子,電子布線箱均部署在現場,根據單元設備進行點數劃分,相應的點數就近接入附近的電子布線箱,這樣做相比傳統的直接將信號電纜拉到中控室的方式,可以大量縮短信號電纜的長度,網絡架構如圖1所示。

表1 I/O測點及系統配置

圖1 網絡架構圖

該項目系統配置的網絡架構的特點如下:

1)現場的電子布線箱網絡連接有兩種方式,對于箱子比較集中的場景,可以使用冗余網線連接組成可靠性高的星型網絡,再使用冗余光纖連接到中控室的網絡柜;對于箱子比較分散的場景(如碘化鉀車間),使用冗余光纖單獨連接到中控室的網絡柜。

2)針對現場環境的不同,有多種規格的箱體可供靈活選擇。爆炸危險環境,配置UW5100電子布線防爆控制箱,防爆標志為Ex eb ec nC nR [ia Ga] IIC T4 Gc,防護等級為IP66,防腐等級為G3,可部署在爆炸危險區域2區/22區;非爆炸危險環境,配置UW5041_F工業標準機柜,可節省成本,維護也更加方便。

3)控制站配置Modbus通信模塊,負責和現場的PLC設備、智能儀表(比如回流比控制器、氣化膜儀表等)進行通信,并開通OPC協議與上層的MES/ERP通信,構建一個數據共享的高效信息化智能工廠。

4)電源分配柜負責給控制站及現場的電子布線箱提供獨立的UPS和市電雙路220 V供電。

控制要點如下:

1)原料卸車:通過設定重量、液位等聯鎖限值控制加料和出料,保持物料的相對穩定;

2)中間體合成:通過設定重量、壓力等聯鎖限值控制加料和出料,保持物料的相對穩定,通過設定壓力、溫度等聯鎖限值控制釜內壓力溫度,確保反應釜內維持能夠持續進行反應的適合壓力溫度,保證了產品合成的精度;

3)合成反應:通過設定溫度、流量累計等聯鎖限值控制加料,保持物料的相對穩定;通過設定壓力、攪拌電流等聯鎖限值控制釜內壓力,確保反應釜內維持能夠持續進行反應的適合壓力,保證了產品合成的精度;

4)精制和間歇蒸餾:通過設定壓力、溫度等聯鎖限值控制釜內壓力溫度,確保反應釜內維持能夠持續進行反應的適合壓力溫度,保證了產品合成的精度;

5)流量累計:通過流量計采集數據,進行流量累計計算,控制液體物料的進出,保持其相對穩定;

6)PID控制:通過對壓力、重量等信號進行數據采集,對其相應的閥門開度進行PID控制,實現維持反應條件的相對穩定;

7)閥門互鎖:通過閥門互鎖控制防止操作員誤操作,實現反應過程的高精準度。

4、效益分析

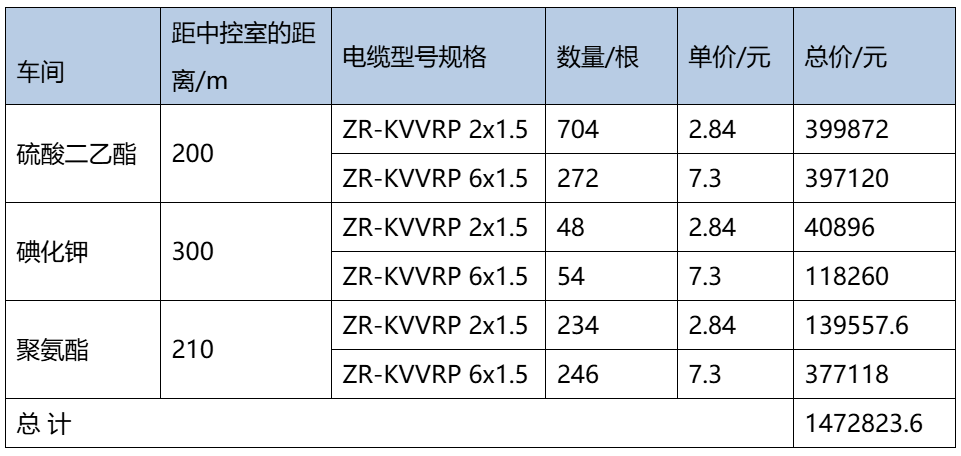

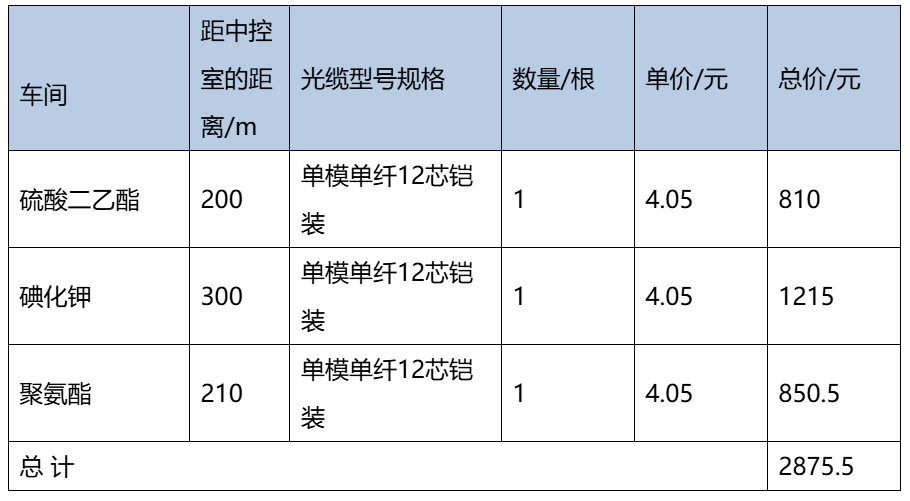

節省信號電纜是電子布線最顯著的優勢,表2和表3分別對兩種布線方式所用到的線纜材料進行了對比計算,傳統布線方式采用的電纜,成本約為1472800元,電子布線方式采用光纜,成本約為2800元,節約成本約147萬。

表2 電纜成本計算

表3 光纜成本計算

除了節省電纜成本外,電子布線技術在快速的項目交付及設計變更處理方面也有明顯優勢,在傳統的DCS項目建設過程中,仍使用硬件設計-組態設計的串行設計流程,DCS硬件機柜仍采用定制化設計,每個項目都需要生產成套機柜,使用通用I/O的電子布線技術,可將DCS硬件與軟件解耦,提前啟動組態設計,再配合標準的防爆機柜,提前進行生產,快速供貨。

在該項目設計階段:統一化的硬件,可在項目設計階段縮減硬件選型、通道類型配置工作,減少設計時間50%;在項目組態階段:統一化的I/O設計,將硬件設計階段、邏輯組態階段從串行改為并行,并簡化邏輯組態與硬件通道號的一一對應,縮短組態工期50%;在項目成套階段:采用模塊化的標準機箱\機柜設計,避免了DCS項目的定制型成套工作,可縮減機柜成套時間75%;在項目實施階段:明了便捷的接線方式,可避免復雜的接線柜接線,減少施工接線時間50%。

該項目采用電子布線技術,線纜成本節省了98%,施工周期縮短了54%,中控室控制柜數量減少了50%,I/O備件減少了75%。電子布線技術具有先進性的同時,也具有實用性,為客戶帶來較大的經濟價值。