1、項目背景

萬華化學是中國化工行業市值最高的頭部企業,在綠色化、數字化、智能化方面也走在全國前列。本項目通過規劃實施氯堿工廠PID整定、APC先進控制、高級報警管理、關鍵設備在線診斷以及機器人智能巡檢等系統,最終實現萬華化學氯堿工廠以“零手動操作、無人化巡檢、全工況自主優化運行”為特征的全面數智化升級。

2、項目目標與原則

(1) 對氯堿裝置所有 PID 控制回路進行性能評估與參數自動整定,實現PID基礎回路自控率達到100%的目標。

(2) 對氯堿裝置應用智能動態優化控制系統,實現操作頻次低于 2 次/h/人,逐步實現“零手動操作”目標。

(3) 對氯堿裝置應用先進報警管理系統,減少無效報警對操作員的干擾,實現報警次數不高于 1 次/h/人的目標。

(4) 對氯堿裝置關鍵設備應用在線狀態監測與診斷系統,對應急段所帶電機、風機進行機組運行的振動、位移、溫度、電流等參數在線監測,對設備存在的運行問題和可能發生的故障進行分析、預報并落實故障檢修方案。避免設備惡性損壞事故的發生,降低機組停機次數、縮短停機時間、減少安全生產隱患、保障應急響應快速高效。

(5) 對氯堿裝置應用機器人巡檢系統,對生產設備設施、管道等進行定時無人化巡檢,規避巡檢人員長時間處于溫度高、噪音大、潛在受傷害等的風險環境中,同時提高設備的可靠性和延長使用壽命。

3、項目實施與應用情況

3.1項目情況介紹

萬華化學氯堿數智工廠項目自2023年11月開工,歷時一年,完成全部子系統的上線和整體驗收,達到預期目標。

(1)PID整定系統:對低穩定性回路進行整定后,目前整個裝置自控率為98.3%,剩余1.7%的回路納入APC控制,納入先進控制APC后整定率達到100%。

(2)APC先進控制系統:完成氯堿裝置全流程,包括電解槽及淡鹽水、氣化單元負荷、次納生產、樹脂塔單元、氯氣干燥硫酸、鹽水部分(配水、澄清桶、戈爾、精鹽水、鹽水回用及膜法脫硝)、蒸發部分(蒸發及罐區)、氯氫酸工段(羅茨風機、一/二/三透平機)等先進控制系統的整體上線,實現全流程、全工況的自主優化運行,包括鹽水工段配水到精鹽水的自動化、蒸發系統一鍵升降負荷;電解工段電解槽加酸系數的自動調整、脫氯塔加酸加堿的自動調整、陰極出口堿液濃度的平穩控制;氯氫工段透平機的自動調整、液下泵的自動調整、次納的一鍵配置等。

(3)高級報警管理系統:覆蓋電解、氯氫酸、鹽水蒸發、水氣供裝4個工段,總計42套裝置,17937個位號,89個用戶,條件報警屏蔽59組。

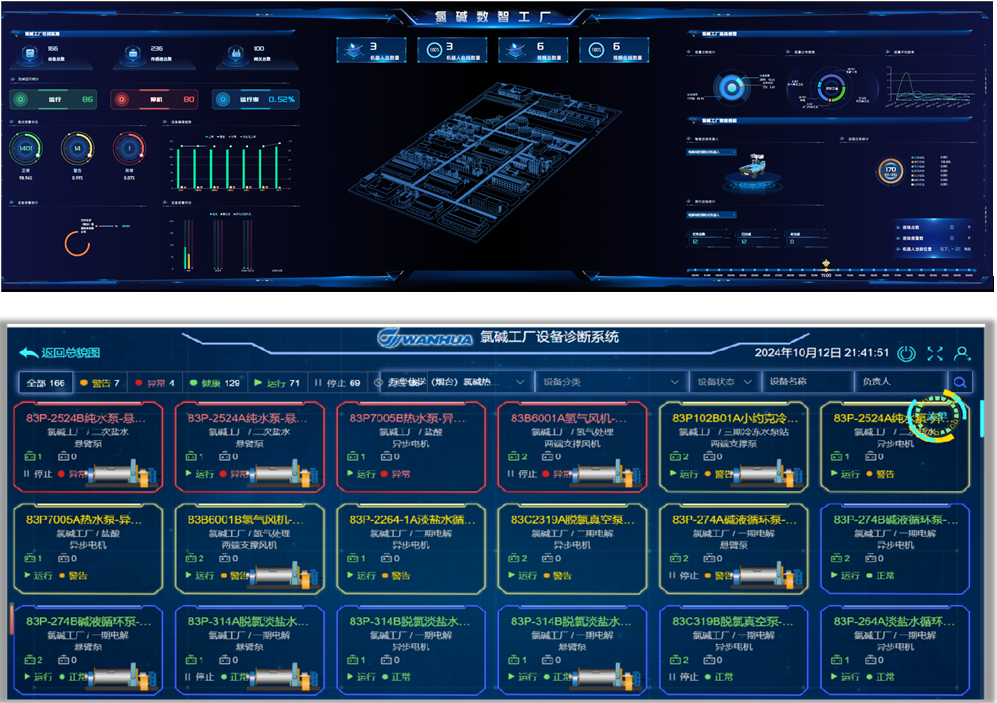

(4)關鍵設備在線狀態診斷系統:共計安裝傳感器252個、網關箱20個、監測14個區域91臺設備,設備在線率100%,系統每日凌晨4點自動輸出診斷報告。

(5)智能巡檢機器人系統:一期離子膜電解智能巡檢機器人引用一圖多模、視頻算法巡檢等新技術,單槽巡檢時間從8分鐘縮短到2分鐘,巡檢效率提升4倍,巡檢時間共耗時38分鐘;一期液氯儲槽一樓二樓智能掛軌式巡檢機器人巡檢時間分別為45分鐘何40分鐘。完全滿足1小時巡檢一次的目標。

3.2項目建設創新

(1)零手動操作與全工況自主優化運行技術創新:本項目引入復雜化工工程全工況自主優化運行技術(該技術經權威機構鑒定,鑒定委員會認為,該技術成果整體技術達到了國際先進水平),首次針對氯堿裝置的全流程,實現PID性能評估與自整定、智能動態優化控制、一鍵自動啟停、自動升降負荷、工況智能識別、先進報警管理、生產異常智能語音預警、設備異常在線診斷等智能化應用,實現了萬華化學(煙臺)氯堿熱電公司氯堿裝置的全流程、全工況零手動操作和自主優化運行。

(2)機器人智能快速巡檢技術創新:本項目突破了一圖多模、視頻快速巡檢、機器人與攝像頭聯合巡檢等新技術,其中,使用一圖多模技術,兩臺表計的巡檢僅需10秒,巡檢效率提升3~4倍;使用視頻算法快速巡檢技術,單槽視頻實時巡檢從8分鐘降到2分鐘,巡檢效率提升4倍;使用機器人與攝像頭聯合巡檢技術,解決了機器人無法通行區域的巡檢任務。

3.2 項目建設成效

(1)PID整定系統:整個裝置自控率為98.3%,剩余1.7%的回路納入APC控制,納入先進控制APC后整定率達到100%。

(2)APC先進控制系統:

實現氯堿裝置,包括電解槽及淡鹽水、氣化單元負荷、次納生產、樹脂塔單元、氯氣干燥硫酸、鹽水部分(配水、澄清桶、戈爾、精鹽水、鹽水回用及膜法脫硝)、蒸發部分(蒸發及罐區)、氯氫酸工段(羅茨風機、一/二/三透平機)等的全流程、全工況的自主優化運行

①實現鹽水工段從配水、澄清桶、戈爾、精鹽水的自動化;膜法脫硝系統的一鍵配酸;蒸發系統一鍵升降負荷及三效液位的自動控制;罐區的一鍵配堿及罐區至灌裝工序的自主控制等;

②實現電解工段當升降電流負荷時,電解槽加酸系數的自動調整、氯氫壓差的自動調整、脫氯塔加酸加堿的自動調整、透平機的自動調整,達到涉及整個工段全過程的自主優化運行;實現電解槽溫的控制、樹脂塔反沖洗的控制及陰極液堿濃度的控制;

③實現氯氫工段當升降電流負荷時透平機的自動調整、液下泵的自動調整、羅茨風機的自動控制、硫酸干燥的自動控制、次納的一鍵配置等。

通過統計平均數據,APC投入前操作頻次約2700次/天,實施后降低到操作頻次約0.8次/h/人,無限接近零手動操作效果。

(3)高級報警管理系統:系統覆蓋電解、氯氫酸、鹽水蒸發、水氣供裝4個工段,總計42套裝置,17937個位號,89個用戶,條件報警屏蔽59組,高級報警系統中報警數據實時監測,自動輸出周報、進行統計分析。經數據對比,周報警量較初期項目試運行前下降90.03%,其中EMERGENCY緊急事件報警下降99.26%,超過兩小時未處理的報警下降42.5%,頻繁報警TOP5報警次數下降78.3%。

(4)關鍵設備在線狀態診斷系統:共計安裝傳感器252個、網關箱20個、監測14個區域91臺設備,設備在線率100%,設備運行狀態實時監測,及時報警。通過使用該系統,可以及時發現設備故障,避免故障發展為事故,并準確診斷分析設備故障,實現維修計劃有的放矢,減少了檢修時間。系統投用6個月,設備事故發生率為0。

(5)智能巡檢機器人系統:實現液氯儲槽、一期離子膜電解間機器人智能化巡檢1小時1次,對泄漏、表計、紅外、氣體等巡檢項進行監測,實現無人化巡檢,并實現對現場巡檢內容的實時報警,顯著降低了巡檢人員的勞動強度。

4、效益分析

萬華化學(煙臺)氯堿熱電公司氯堿裝置系統性、創造性地應用PID整定、APC先進控制、高級報警管理、關鍵設備在線診斷和機器人巡檢等新技術,顯著提高了自動化率和裝置操作平穩性,顯著降低了報警次數和操作頻次,顯著降低設備故障率,顯著降低了內操和外操人員的勞動強度,實現了全工況下的自主優化運行和無人化巡檢,經上線前后數據比對,氯堿裝置電和蒸汽等能耗降低2.6%,經濟效益達數百萬元,經濟效益和社會效益顯著。

萬華化學以“全工況自主優化運行”為特征的氯堿數智工廠項目在氯堿裝置上首次應用具有國際先進水平的復雜化工過程全工況自主優化運行技術,創造性、系統性地集成應用PID整定、APC先進控制、高級報警管理、關鍵設備在線診斷和機器人巡檢等新技術和新產品,顯著提高了氯堿裝置的自動化率和裝置操作平穩性,顯著降低了報警次數和操作頻次,顯著降低了設備故障率,顯著降低了內操和外操人員的勞動強度,實現了全工況下的自主優化運行和無人化巡檢,逼近零手動操作,經上線前后數據比對,氯堿裝置電和蒸汽等能耗降低2.6%,經濟效益達數百萬元,經濟效益和社會效益顯著。萬華化學是中國化工行業市值最高的頭部企業,萬華氯堿數智化工廠的成功實踐得到了萬華化學集團的高度認可,正在向集團其他生產基地輻射。