1 方案背景與目標(biāo)

1.1方案背景

鋼鐵行業(yè)作為國(guó)民經(jīng)濟(jì)的重要基礎(chǔ)產(chǎn)業(yè),為國(guó)家建設(shè)提供了重要的原料保障,有力的支撐了國(guó)民經(jīng)濟(jì)的健康發(fā)展,推動(dòng)了我國(guó)工業(yè)化、現(xiàn)代化進(jìn)程。面對(duì)鋼鐵行業(yè)嚴(yán)峻的形勢(shì),鋼材產(chǎn)能過(guò)剩,價(jià)格競(jìng)爭(zhēng)激烈。在此高產(chǎn)能、高成本、低利潤(rùn)的形勢(shì)下,鋼鐵行業(yè)的發(fā)展已不再是追求數(shù)量的問(wèn)題,要想持續(xù)贏得市場(chǎng)競(jìng)爭(zhēng)優(yōu)勢(shì),必須全面提升產(chǎn)品質(zhì)量控制水平,實(shí)現(xiàn)產(chǎn)品質(zhì)量持續(xù)改進(jìn),以滿足客戶提出的個(gè)性化需求,強(qiáng)化控制過(guò)程中的每一個(gè)環(huán)節(jié),提供更符合用戶需求的產(chǎn)品,最終提升企業(yè)的競(jìng)爭(zhēng)力。首鋼品種結(jié)構(gòu)以電工鋼、汽車板等高端板材為核心,對(duì)產(chǎn)品質(zhì)量有著極致的追求。在目前上下游市場(chǎng)雙重?cái)D壓環(huán)境下,如何滿足跨基地生產(chǎn)管控模式以及高標(biāo)準(zhǔn)高質(zhì)量的產(chǎn)品要求,又能滿足企業(yè)低成本高質(zhì)量戰(zhàn)略變革,這對(duì)全流程質(zhì)量管控提出了極大的挑戰(zhàn)。跨工序多品種的質(zhì)量管理在數(shù)據(jù)集成分析、質(zhì)量成本、工作效率及管控風(fēng)險(xiǎn)等方面均存在著諸多瓶頸。

1.2 方案目標(biāo)

在總體思路上,股份以質(zhì)量特性、工藝控制、質(zhì)量缺陷等為核心,橫向?qū)Ξa(chǎn)品工藝過(guò)程控制、質(zhì)檢處置及分析優(yōu)化等環(huán)節(jié)的痛點(diǎn)及瓶頸點(diǎn),縱向從頂層業(yè)績(jī)指標(biāo)管控到指標(biāo)分解、根因分析再到控制措施,利用在知識(shí)圖譜、圖像識(shí)別、數(shù)據(jù)建模等技術(shù),進(jìn)行質(zhì)量全流程智慧管控。在技術(shù)架構(gòu)上,整體遵循設(shè)備端、邊緣、云端、平臺(tái)數(shù)據(jù)、企業(yè)應(yīng)用5層架構(gòu)設(shè)計(jì),基于設(shè)備采集及解析、建立數(shù)據(jù)及算法中臺(tái),實(shí)現(xiàn)了多結(jié)構(gòu)數(shù)據(jù)的采集、存儲(chǔ)、處理、到數(shù)據(jù)建模、可視化的整個(gè)過(guò)程,支撐上層質(zhì)量管理全面應(yīng)用。輔助企業(yè)對(duì)成品性能、表面、板型、尺寸等進(jìn)行大數(shù)據(jù)分析挖掘以減少質(zhì)量損失,助力企業(yè)提高成材率、減少現(xiàn)貨及余材。通過(guò)數(shù)字化手段統(tǒng)計(jì)、分析、反饋質(zhì)量異常及改進(jìn)措施,通過(guò)智能化手段防范“人、機(jī)、料、法、環(huán)”異常狀態(tài),是鋼鐵企業(yè)質(zhì)量管理數(shù)智化轉(zhuǎn)型的路徑。

2 方案詳細(xì)介紹

2.1技術(shù)方案

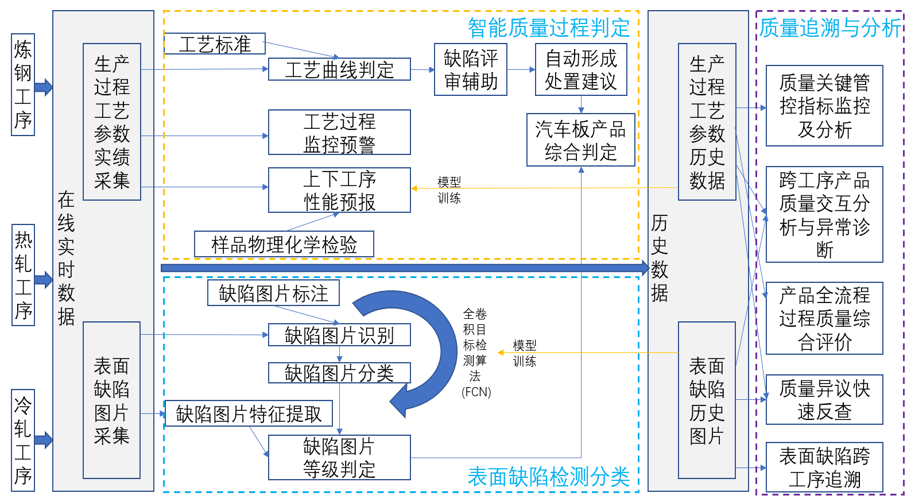

(1)全面質(zhì)量管理業(yè)務(wù)流程及解決思路

質(zhì)量管理以滿足用戶需求為前提,通過(guò)對(duì)各個(gè)生產(chǎn)節(jié)點(diǎn)的管理控制來(lái)提供符合用戶要求的產(chǎn)品。在需求識(shí)別環(huán)節(jié)通過(guò)產(chǎn)品規(guī)范智能推薦模型,快速識(shí)別客戶的質(zhì)量需求和風(fēng)險(xiǎn)訂單。通過(guò)性能相關(guān)性分析、性能預(yù)測(cè)等模型輔助新產(chǎn)品研發(fā)設(shè)計(jì)。通過(guò)合同處理和出鋼標(biāo)記推薦實(shí)現(xiàn)內(nèi)外設(shè)計(jì)的自動(dòng)轉(zhuǎn)換。在工藝過(guò)程控制環(huán)節(jié)實(shí)施工藝監(jiān)督、過(guò)程檢驗(yàn)、異常跟蹤。在質(zhì)量檢驗(yàn)與處置環(huán)節(jié),圍繞工藝質(zhì)量在線判定、表面質(zhì)量智能診斷、產(chǎn)品性能判定等三方面進(jìn)行自動(dòng)化、智能化檢驗(yàn)與處置。在分析優(yōu)化環(huán)節(jié)涵蓋跨工序交互式質(zhì)量分析、表面缺陷的遺傳性追溯、性能分析等。在服務(wù)跟蹤環(huán)節(jié)建立質(zhì)量異議知識(shí)庫(kù),實(shí)施質(zhì)保書預(yù)檢及質(zhì)量異議一鍵式分析。確保從需求接收開(kāi)始,到成品出庫(kù)的全過(guò)程的質(zhì)量管理控制,實(shí)現(xiàn)產(chǎn)品質(zhì)量的持續(xù)改進(jìn)。方案流程圖如圖1所示。

圖1 方案流程圖

(2)基于工業(yè)互聯(lián)網(wǎng)平臺(tái)的技術(shù)架構(gòu)

打造了“標(biāo)準(zhǔn)統(tǒng)一、自主可控”的工業(yè)互聯(lián)網(wǎng)平臺(tái),采用云和邊協(xié)同架構(gòu)設(shè)計(jì)。云端為公司數(shù)據(jù)中心,按照數(shù)據(jù)業(yè)務(wù)構(gòu)建公司級(jí)數(shù)據(jù)集市,為數(shù)據(jù)應(yīng)用提供標(biāo)準(zhǔn)的服務(wù)接口。邊緣層面向高頻數(shù)據(jù)的采集、計(jì)算、存儲(chǔ)和服務(wù),完成時(shí)空轉(zhuǎn)換、特征值計(jì)算等,滿足數(shù)字孿生、智能控制模型、關(guān)鍵參數(shù)監(jiān)控、在線監(jiān)控等場(chǎng)景的數(shù)據(jù)需求。中臺(tái)層,提供數(shù)據(jù)的管理與治理、算法建模、低代碼開(kāi)發(fā)等技術(shù)產(chǎn)品及組件,基于此技術(shù)底座開(kāi)展輔助表面、外觀、性能等質(zhì)量管控應(yīng)用建設(shè),為質(zhì)量管理業(yè)務(wù)人員提供精準(zhǔn)數(shù)據(jù)決策支撐,有利于提高產(chǎn)品質(zhì)量。方案技術(shù)架構(gòu)圖如圖2所示。

圖2 方案系統(tǒng)架構(gòu)圖

(3)跨基地全流程的質(zhì)量管控關(guān)鍵技術(shù)

基于綜合數(shù)據(jù)匯聚、存儲(chǔ)、計(jì)算、建模等技術(shù),結(jié)合業(yè)務(wù)流程及事件觸發(fā)設(shè)定時(shí)間監(jiān)控序列,實(shí)現(xiàn)對(duì)從質(zhì)量設(shè)計(jì)到過(guò)程管控再到缺陷識(shí)別追溯的質(zhì)量全流程管理進(jìn)行監(jiān)控、診斷、預(yù)測(cè)、決策,實(shí)現(xiàn)“一鍵式”原因定位、異常預(yù)測(cè)及快速反饋推送,保證質(zhì)量設(shè)計(jì)自動(dòng)可推薦、生產(chǎn)過(guò)程動(dòng)態(tài)可監(jiān)測(cè)、異常信息預(yù)警和缺陷全流程可追溯。利用知識(shí)圖譜技術(shù),固化專家知識(shí),建立制造過(guò)程實(shí)體與實(shí)體之間的路徑,形成質(zhì)量知識(shí)庫(kù)。通過(guò)高頻時(shí)序數(shù)據(jù)特征提取技術(shù),實(shí)現(xiàn)工藝曲線數(shù)據(jù)等級(jí)判定,輔助產(chǎn)品質(zhì)量評(píng)估分析。通過(guò)圖片AI識(shí)別技術(shù),輔助表面的缺陷識(shí)別和等級(jí)判定。通過(guò)相關(guān)性分析技術(shù)、回歸預(yù)測(cè)模型技術(shù),識(shí)別性能關(guān)鍵工藝和預(yù)測(cè)產(chǎn)品性能。利用自然語(yǔ)言提取技術(shù),實(shí)現(xiàn)質(zhì)量知識(shí)的智能問(wèn)答應(yīng)用,將知識(shí)圖譜輸出至應(yīng)用系統(tǒng),輔助產(chǎn)品質(zhì)量工程師、客戶代表等業(yè)務(wù)人員處理產(chǎn)品質(zhì)量問(wèn)題。基于質(zhì)量異議和工藝基礎(chǔ)知識(shí)的質(zhì)量圖譜系統(tǒng)架構(gòu)圖如圖3所示。

圖3 基于質(zhì)量異議與工藝基礎(chǔ)知識(shí)構(gòu)建質(zhì)量圖譜

2.3 解決方案功能設(shè)計(jì)

貫穿煉鐵、煉鋼、軋鋼、鋼鐵產(chǎn)品深加工全流程,以云邊協(xié)同方式,運(yùn)用大數(shù)據(jù)、AI、視覺(jué)識(shí)別、機(jī)器學(xué)習(xí)等智能技術(shù),構(gòu)建質(zhì)量知識(shí)庫(kù),定位質(zhì)量缺陷,自主根因分析,提供優(yōu)化建議。通過(guò)推進(jìn)信息化、數(shù)字化、智能化實(shí)現(xiàn)一貫制質(zhì)量閉環(huán)管控。

核心功能1:質(zhì)量設(shè)計(jì)自動(dòng)展開(kāi),精準(zhǔn)識(shí)別客戶需求

質(zhì)量設(shè)計(jì)精確識(shí)別客戶需求,自動(dòng)推理出各工序投入和產(chǎn)出物料的尺寸、數(shù)量,并進(jìn)行各工序的質(zhì)量參數(shù)、工藝參數(shù)的設(shè)計(jì)及形成檢化驗(yàn)要求、判定放行標(biāo)準(zhǔn);可依據(jù)成材率最大化、帶出品最小化等規(guī)則實(shí)現(xiàn)生產(chǎn)訂單自動(dòng)合并解決小訂單批量生產(chǎn)問(wèn)題;當(dāng)質(zhì)量實(shí)績(jī)與質(zhì)量設(shè)計(jì)結(jié)果有差異時(shí)可實(shí)時(shí)依據(jù)知識(shí)庫(kù)對(duì)質(zhì)量設(shè)計(jì)結(jié)果進(jìn)行動(dòng)態(tài)調(diào)整和工藝改進(jìn)。

材料設(shè)計(jì)根據(jù)生產(chǎn)設(shè)計(jì)參數(shù)表,獲取生產(chǎn)設(shè)計(jì)參數(shù)(松卷率、卷內(nèi)徑、卷外徑)及板坯重量限制(煉鋼能力),得出板坯重量最大、最小;計(jì)算軋線設(shè)備能力:各工序按入口重量*成材率換算出口極限重量范圍,取得所有工序出口極限重量范圍交集,即軋線設(shè)備能力,得出最后工序重量最大、最小。質(zhì)量設(shè)計(jì)要素示意圖如圖4所示。

圖4 質(zhì)量設(shè)計(jì)要素示意圖

核心功能2:全流程過(guò)程質(zhì)量自動(dòng)判定

1) 基于客戶需求的分段判定

基于工業(yè)大數(shù)據(jù)平臺(tái)采集、融合后的數(shù)據(jù),通過(guò)特征提取技術(shù),針對(duì)不同客戶需求、不同品種牌號(hào),以生產(chǎn)過(guò)程各工序質(zhì)量控制要求為基準(zhǔn)建立可配置的、分類分段的在線判定規(guī)則庫(kù),實(shí)現(xiàn)煉鋼、熱軋和冷軋的全流程質(zhì)量在線判定。質(zhì)量在線判定對(duì)產(chǎn)品質(zhì)量做出的判斷,為產(chǎn)品的降級(jí)處理或分段銷售打下了基礎(chǔ)。

2) 過(guò)程質(zhì)量監(jiān)控及預(yù)警

為實(shí)現(xiàn)工藝過(guò)程參數(shù)的實(shí)時(shí)預(yù)警和機(jī)組判定,保證產(chǎn)品質(zhì)量全程一致性,對(duì)重要工藝過(guò)程參數(shù)、質(zhì)量參數(shù)進(jìn)行實(shí)時(shí)在線監(jiān)控、預(yù)警和判定,向操作人員提供作業(yè)預(yù)警信息,保證批次內(nèi)產(chǎn)品質(zhì)量穩(wěn)定性。另外為了保證產(chǎn)品過(guò)程質(zhì)量一致性,研發(fā)了基于規(guī)則推理的產(chǎn)品質(zhì)量在線判定引擎,對(duì)過(guò)程工藝參數(shù)和質(zhì)量參數(shù)進(jìn)行物料全長(zhǎng)的評(píng)級(jí),評(píng)級(jí)結(jié)果作為質(zhì)量判定的重要依據(jù)。

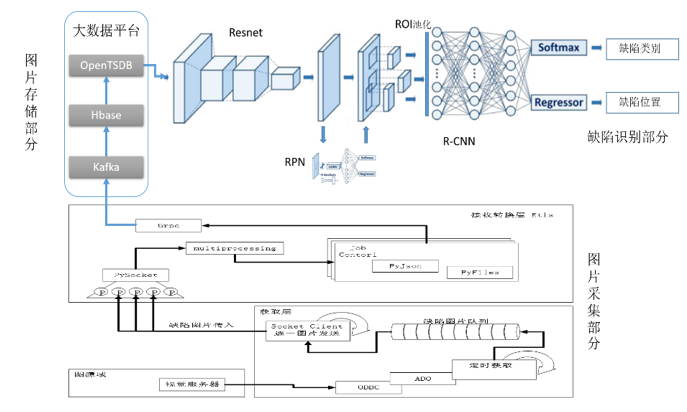

3) 基于AI技術(shù)的帶鋼表面識(shí)別

板帶鋼產(chǎn)品的表面質(zhì)量是最重要的評(píng)價(jià)指標(biāo)之一,板帶鋼保護(hù)渣、孔洞等缺陷不僅影響產(chǎn)品的外觀質(zhì)量,而且還會(huì)降低產(chǎn)品其它性能。表面判定模塊利用高效的數(shù)據(jù)采集技術(shù)、精準(zhǔn)的數(shù)據(jù)標(biāo)注技術(shù)、人工智能卷積神經(jīng)網(wǎng)絡(luò)(FCN)、缺陷特征提取,實(shí)現(xiàn)板帶鋼表面缺陷識(shí)別及在線判定。帶鋼表面缺陷識(shí)別技術(shù)方案實(shí)施步驟圖如圖5所示。

圖5 帶鋼表面缺陷識(shí)別技術(shù)方案實(shí)施步驟圖

核心功能3:全流程質(zhì)量追溯及分析

1) 自定義SPC分析

全流程質(zhì)量追溯及分析將智能質(zhì)量過(guò)程判定和表面缺陷檢測(cè)分類形成的結(jié)構(gòu)和非結(jié)構(gòu)數(shù)據(jù),都存儲(chǔ)到工業(yè)大數(shù)據(jù)平臺(tái)中。主要支撐質(zhì)量關(guān)鍵管控指標(biāo)監(jiān)控及分析、產(chǎn)品全流程過(guò)程質(zhì)量綜合評(píng)價(jià)、跨工序產(chǎn)品質(zhì)量交互分析與異常診斷、質(zhì)量異議快速反查和表面缺陷跨工序追溯等。同時(shí)利用過(guò)程能力圖、散點(diǎn)圖、箱線圖、Pareto 圖等多種常用統(tǒng)計(jì)分析圖進(jìn)行數(shù)據(jù)探索性分析,實(shí)現(xiàn)產(chǎn)品質(zhì)量的持續(xù)改進(jìn)。

2) 性能風(fēng)險(xiǎn)管控

性能風(fēng)險(xiǎn)管控集成業(yè)務(wù)規(guī)則和算法統(tǒng)一“一鍵式”完成性能分析及預(yù)測(cè)。提取關(guān)鍵業(yè)務(wù)流程,建立業(yè)務(wù)模型,進(jìn)行數(shù)據(jù)的收集,算法的集成,實(shí)現(xiàn)原本只有工程師們完成的眾多人工任務(wù),通過(guò)模型“一鍵式”完成。判斷性能不合的原因,為內(nèi)外設(shè)計(jì)的優(yōu)化和現(xiàn)場(chǎng)的管控提供依據(jù)。通過(guò)企業(yè)微信推送工藝異常和性能整體情況。由階段性統(tǒng)計(jì)或者質(zhì)量異議反查事后行為,轉(zhuǎn)化為事中控制,推送現(xiàn)在針對(duì)性查看。由主動(dòng)查詢分析原因到被動(dòng)接收,直觀波動(dòng)情況。

3) 智能切頭尾

質(zhì)量管控平臺(tái)利用深度挖掘算法,不斷擬合熱軋精軋出口處頭尾中心線偏移、楔形、平直度、厚度、凸度等關(guān)鍵控制點(diǎn)與缺陷的關(guān)系,根據(jù)頭尾表面及外觀缺陷等情況動(dòng)態(tài)調(diào)整切刀數(shù),以提高成材率、減少生產(chǎn)斷帶。

4) 表面缺陷分析

質(zhì)量管控平臺(tái)通過(guò)對(duì)帶鋼表面保護(hù)渣、結(jié)疤缺陷產(chǎn)生原因的建模確定缺陷產(chǎn)生工序及產(chǎn)生原因,針對(duì)缺陷指標(biāo)變化情況,快速尋找最優(yōu)設(shè)備工況及工藝狀態(tài),以指導(dǎo)關(guān)鍵質(zhì)量設(shè)備改造及工藝優(yōu)化;針對(duì)模型分析結(jié)果固化關(guān)鍵工藝及關(guān)鍵質(zhì)量設(shè)備標(biāo)準(zhǔn),并納入日常監(jiān)控,超標(biāo)時(shí)及時(shí)報(bào)警。

核心功能4:質(zhì)量異議一鍵式分析

針對(duì)性能、表面、板型三類質(zhì)量異議,依托大數(shù)據(jù)將各級(jí)可能導(dǎo)致質(zhì)量異議產(chǎn)生的信息進(jìn)行集成,包含材料基本信息、過(guò)程參數(shù)信息、質(zhì)檢判定信息、質(zhì)量設(shè)計(jì)標(biāo)準(zhǔn)信息等。實(shí)現(xiàn)對(duì)質(zhì)量異議進(jìn)行快速準(zhǔn)確的綜合分析,除快速響應(yīng)客戶訴求外,還能及時(shí)對(duì)質(zhì)量設(shè)計(jì)標(biāo)準(zhǔn)或工藝控制進(jìn)行整改。

方案通過(guò)物聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)“人、機(jī)、料、法、環(huán)”等質(zhì)量全要素的快速感知;通過(guò)對(duì)過(guò)程質(zhì)量各要素設(shè)定閾值,“事中”實(shí)現(xiàn)質(zhì)量異常的實(shí)時(shí)報(bào)警;通過(guò)大數(shù)據(jù)、人工智能技術(shù),“事后”分析質(zhì)量異常原因,構(gòu)建冶金質(zhì)量知識(shí)庫(kù),輔助質(zhì)量工程師進(jìn)行質(zhì)量異議一鍵式分析;通過(guò)構(gòu)建質(zhì)量自主決策模型,為質(zhì)量管控自主決策提供依據(jù)。

(1) 典型案例

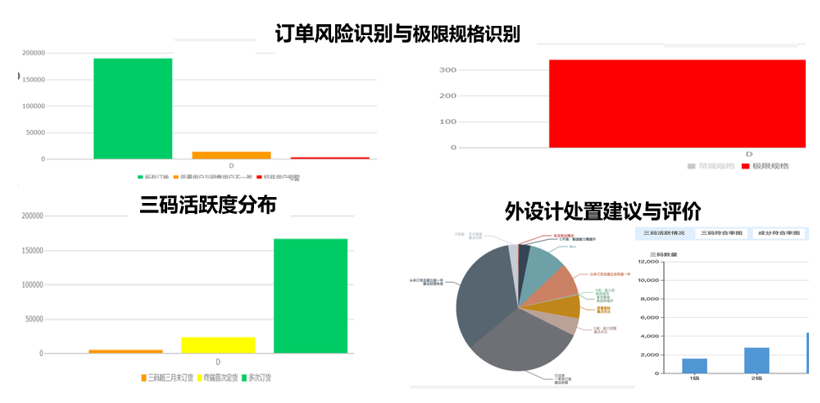

案例1:產(chǎn)品規(guī)范智能推薦

首鋼股份隨著逐年個(gè)性化需求增加,從源頭支撐客戶需求精準(zhǔn)識(shí)別困難。通過(guò)大數(shù)據(jù)和建模技術(shù),搭建產(chǎn)品規(guī)范智能推薦模型并應(yīng)用于公差能力的制定、詢單的響應(yīng)、選材推薦、和外設(shè)計(jì)的管理等業(yè)務(wù)場(chǎng)景,外設(shè)計(jì)分析效率提升98%。糾正合同錄錯(cuò)75起,降低質(zhì)量現(xiàn)貨0.52%;開(kāi)裂率從1.02%降到了0.03%,累計(jì)修正外設(shè)計(jì)183個(gè),對(duì)應(yīng)拓展極限規(guī)格50條,拓展公差2項(xiàng),年帶來(lái)降損:1246萬(wàn)元。功能示意圖如圖6所示。

圖6 典型案例1產(chǎn)品規(guī)范智能推薦示意圖

案例2:表面智能判定

首鋼股份對(duì)于帶鋼表面質(zhì)量的管理措施依靠表檢儀進(jìn)行缺陷檢測(cè),現(xiàn)有表檢儀分類準(zhǔn)確率有待提高。基于圖像識(shí)別技術(shù)識(shí)別帶鋼表面缺陷,降低缺陷漏檢率。數(shù)據(jù)采集準(zhǔn)確率達(dá)100%,漏取率小于0.05%;判定小于3分鐘。投產(chǎn)后熱軋產(chǎn)線的彗星狀異物壓入,異物壓入,折疊,邊裂等重點(diǎn)缺陷的分類準(zhǔn)確率約85%,冷軋鍍鋅產(chǎn)線產(chǎn)生的保護(hù)渣、劃傷、結(jié)疤、漏鍍、孔洞、線性缺陷、鋅灰、鋅渣、鋅壓入等重點(diǎn)缺陷的分類準(zhǔn)確率達(dá)到85%。功能示意圖如圖7所示。

圖7 典型案例2表面智能判定示意圖

案例3:基于數(shù)字模型的產(chǎn)品性能管控

產(chǎn)品質(zhì)量性能與全流程的工藝參數(shù)相關(guān),產(chǎn)品工程師需確定性能問(wèn)題與工藝控制還是與內(nèi)外設(shè)計(jì)相關(guān)。分析時(shí)效性差。 1)相關(guān)性分析算法模型 分析煉鋼成分、熱軋工藝、冷軋工藝、性能,確定關(guān)鍵工藝參數(shù)及重要程度。2)采用隨機(jī)森林等集成方法對(duì)各性能項(xiàng)構(gòu)建多個(gè)決策樹(shù)并進(jìn)行回歸任務(wù)。“一鍵式”完成性能分析及訂單風(fēng)險(xiǎn)預(yù)測(cè),由2小時(shí)變?yōu)?0分鐘,實(shí)現(xiàn)了產(chǎn)品性能預(yù)報(bào)。功能示意圖如圖8所示。

圖8 典型案例3基于數(shù)字模型的產(chǎn)品性能管控示意圖

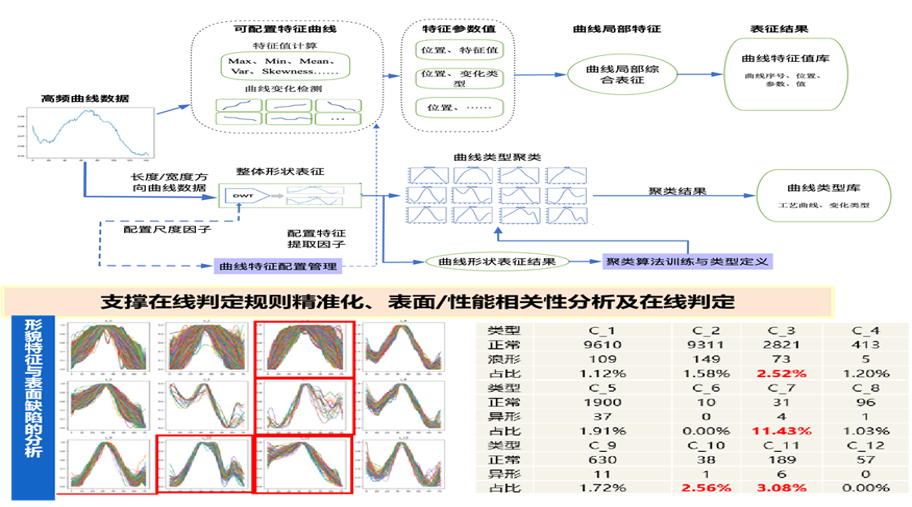

案例4:首鋼股份基于高頻時(shí)序曲線特征化板形評(píng)審

質(zhì)量評(píng)審過(guò)程繁瑣,占用人工較大精力,且存在評(píng)審不及時(shí),影響物料周轉(zhuǎn)。采用鋼卷工藝控制曲線解析方法,將工藝控制過(guò)程的高頻時(shí)序曲線數(shù)據(jù)進(jìn)行特征化,建立特征曲線庫(kù),同時(shí)不斷的更新特征庫(kù),實(shí)時(shí)提取高頻時(shí)序數(shù)據(jù)特征,采用相關(guān)系數(shù)法與均方根誤差方法相結(jié)合,計(jì)算曲線相似性,從而對(duì)當(dāng)前曲線進(jìn)行判定和評(píng)級(jí),將評(píng)級(jí)結(jié)果與現(xiàn)場(chǎng)控制系統(tǒng)進(jìn)行傳遞,實(shí)現(xiàn)曲線等級(jí)判定和產(chǎn)品質(zhì)量進(jìn)行評(píng)估分析,輔助產(chǎn)品質(zhì)量等級(jí)的提升和改進(jìn)。功能示意圖如圖9所示。

圖9 典型案例4基于高頻時(shí)序曲線特征化板形評(píng)審

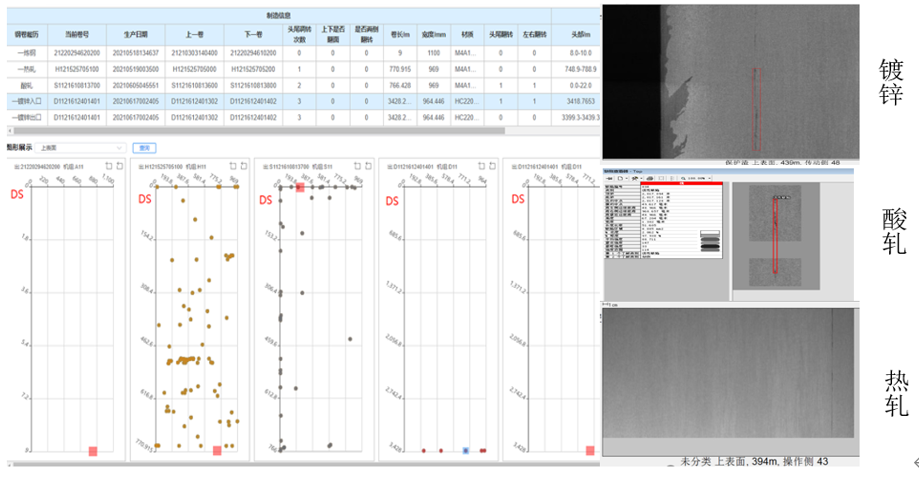

案例5:表面缺陷全流程追溯

股份公司在成品出現(xiàn)表面質(zhì)量問(wèn)題時(shí)需反查上游表面質(zhì)量和跟蹤下游演變,人工對(duì)表檢信息逐個(gè)比對(duì)。通過(guò)規(guī)則和模型計(jì)算相結(jié)合的方式,對(duì)表面缺陷分布等各種質(zhì)量相關(guān)信息綜合運(yùn)算,實(shí)現(xiàn)一貫制數(shù)據(jù)匹配、缺陷時(shí)空轉(zhuǎn)換、缺陷自動(dòng)追溯,并進(jìn)行規(guī)律分析,從而推算缺陷產(chǎn)生的原因。實(shí)現(xiàn)提升上下游質(zhì)量缺陷原因分析效率30%,減少表面類缺陷造成的帶出品量、減少產(chǎn)線停機(jī)時(shí)間、減少疑難缺陷流出用戶造成的質(zhì)量異議問(wèn)題,提高產(chǎn)品質(zhì)量。功能如圖10所示。

圖10 典型案例5表面缺陷全流程追溯

3 代表性及推廣價(jià)值

3.1 代表性

1) 形成一種基于知識(shí)圖譜的客戶問(wèn)題閉環(huán)管控方法:基于鋼鐵質(zhì)量異議與工藝基礎(chǔ)知識(shí),實(shí)現(xiàn)對(duì)關(guān)于機(jī)械性能方面的產(chǎn)品特性、質(zhì)量問(wèn)題、原因分析、整改方案、質(zhì)量反查項(xiàng)等固有知識(shí)形成質(zhì)量圖譜,輔助客戶對(duì)產(chǎn)品機(jī)械性能質(zhì)量問(wèn)題的發(fā)現(xiàn)、追溯與整改,形成閉環(huán)。同時(shí)利用自然語(yǔ)言提取技術(shù),實(shí)現(xiàn)質(zhì)量知識(shí)的智能問(wèn)答應(yīng)用,將知識(shí)圖譜輸出至應(yīng)用系統(tǒng),輔助產(chǎn)品質(zhì)量工程師。

2) 形成集監(jiān)控、預(yù)測(cè)、報(bào)警、定位、分析一體的質(zhì)量管控新模式:綜合建模等技術(shù),實(shí)現(xiàn)質(zhì)量全流程管理進(jìn)行“一鍵式”原因定位、異常預(yù)測(cè)及快速反饋推送,保證質(zhì)量設(shè)計(jì)自動(dòng)可推薦、生產(chǎn)過(guò)程動(dòng)態(tài)可監(jiān)測(cè)、異常信息預(yù)警可追溯,輔助精準(zhǔn)決策支持

3.2 推廣價(jià)值

該解決方案目前有4家企業(yè)在用,接入數(shù)據(jù)39284項(xiàng),其中現(xiàn)場(chǎng)時(shí)序數(shù)據(jù)8431項(xiàng)、關(guān)系型數(shù)據(jù)16494項(xiàng),每月磁盤實(shí)際增長(zhǎng)量約3.23(三副本、有壓縮)T。

在效益評(píng)估方面,方案圍繞質(zhì)量設(shè)計(jì)、生產(chǎn)執(zhí)行、檢驗(yàn)委托、質(zhì)量分析、質(zhì)保書管理等內(nèi)容,拓寬傳統(tǒng)的制造視角,注重全流程的分析,對(duì)降低庫(kù)存、降低帶出品,減少質(zhì)量異議,提高成材率等方面起到數(shù)據(jù)支撐和決策輔助作用。

1) 現(xiàn)貨管理,自動(dòng)識(shí)別現(xiàn)貨發(fā)生原因,制定相應(yīng)改進(jìn)措施,減少現(xiàn)貨發(fā)生率,帶出品率降低0.81%。

2) 合同一次通過(guò)率的不良品分析管控,準(zhǔn)確識(shí)別不良品問(wèn)題,溯源發(fā)生原因,進(jìn)行整改,工作效率提升90%,可降低廢次降量、返修量和結(jié)轉(zhuǎn)量20%。

3) 質(zhì)量缺陷評(píng)審輔助,實(shí)現(xiàn)自動(dòng)分切建議與自動(dòng)評(píng)審處置意見(jiàn),較人工定尺切損,大大降低了切損量,提高成材率,約0.46%。

4) 質(zhì)量投訴減少3件/月,質(zhì)保書一次傳遞成功率穩(wěn)定在99.95%以上;按交期集港的物料達(dá)95%,降低在港周期15%。

5) 綜合項(xiàng)目效益情況,保守估計(jì)年直接經(jīng)濟(jì)效益為1370萬(wàn)元/年/企,其他由客戶服務(wù)提升、產(chǎn)品質(zhì)量提升、制造周期響應(yīng)等因素帶來(lái)的隱藏價(jià)值更高。

除產(chǎn)生直接經(jīng)濟(jì)價(jià)值以外,可提升企業(yè)的綜合管控水平。利用信息化、數(shù)字化、智能化手段提高,提高產(chǎn)品和服務(wù)質(zhì)量水平,增加客戶滿意度,提高市場(chǎng)占有率。同時(shí)利用建模挖掘出有價(jià)值的信息,智能地反饋給業(yè)務(wù)決策者,從而實(shí)現(xiàn)感知、分析、決策、調(diào)整等于一體的主動(dòng)生產(chǎn),進(jìn)而為用戶提供個(gè)性化的產(chǎn)品和服務(wù),不斷提升客戶滿意度。