當 Innerspec Technologies 受一家大型航空航天終端用戶的委托,著手開發一套無損檢測(NDT)系統時,該公司決定選用倍福靈活的基于 PC 的自動化控制解決方案。該機器人解決方案憑借其先進的開放式控制架構、出色的運動控制性能以及高效的通信能力,能夠輕松應對各種復雜幾何形狀部件的檢測需求,大幅提升了系統整體吞吐量。

為航空航天領域的客戶設計無損檢測系統無疑是一項極具挑戰性的任務。即便待檢測的部件不涉及機密,但隨著企業對設計的不斷優化,它們也可能快速變化。“檢測類型的選擇取決于部件的幾何形狀、材料成分以及需要檢測的缺陷類型。”Innerspec 系統工程總監 Cory Grant 表示。“我們或許僅能接收到有限數量的樣品以供驗收測試之用,但我們必須為各種前所未見的部件設計設備。因此,可以說,我們是在圍繞未知參數進行工作,力求讓設備具備盡可能多的通用性。”

Innerspec 公司自 1989 年成立以來,始終保持著無損檢測系統領域先驅者的角色。該公司總部位于弗吉尼亞州的福里斯特,其工程師團隊專注于為航空航天、交通運輸、能源等多個領域的領軍企業設計并打造定制化的無損檢測系統。他們還開發了電磁超聲(EMAT)等先進的檢測技術,該技術在應用時無需依賴液體超聲耦合劑。為了滿足不同客戶的多樣化需求,該公司提供了多種檢測類型,包括超聲波檢測(UT)、渦流檢測和相控陣超聲檢測(PAUT)。

借助 EtherCAT 的熱連接功能,雙機器人系統能夠迅速更換機械臂末端工具,實現檢測類型的快速切換,從而大幅提升系統的靈活性。

Innerspec 憑借倍福提供的開放且可擴展技術的高度靈活性,成功滿足了各類部件及檢測方法的實際需求。“倍福的自動化技術理念與我們不謀而合。”Cory Grant 說道,“他們提供開放靈活的工具以及詳盡全面的文檔資料,使用戶能夠根據具體的應用需求定制和優化產品。”

對關鍵部件進行全面測試

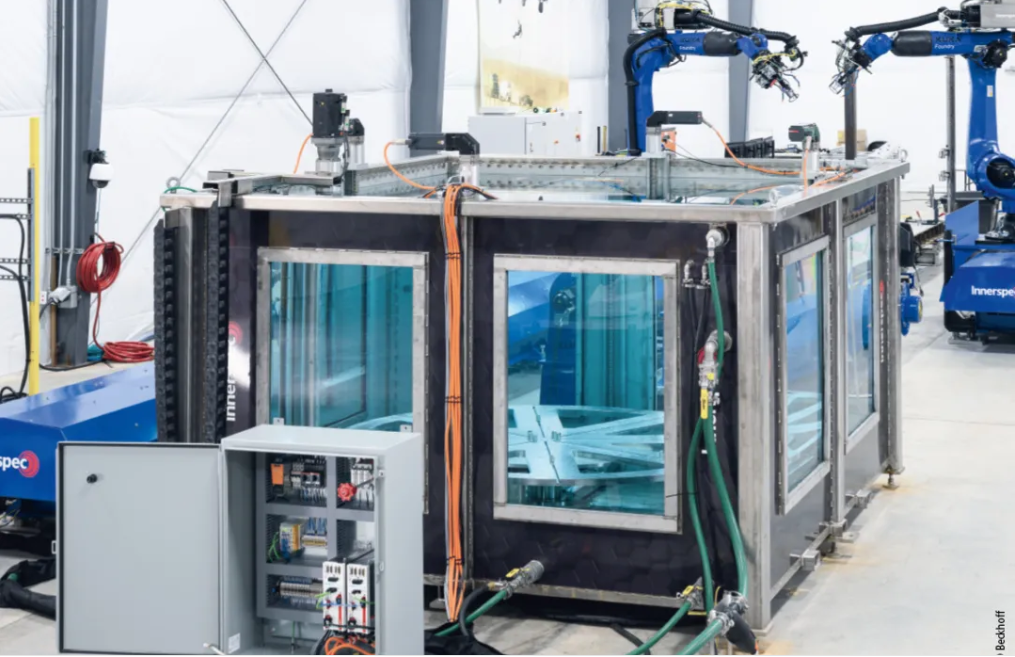

Innerspec 研發的 Robotic Twin 系統總計集成了 18 個協同運動的軸,包括兩個安裝在軌道上的機器人、一個用于渦流檢測的轉盤、一個線性旋轉執行器,以及一個容量達 5000 加侖(約 19000 升)的超聲檢測水箱,該水箱內部還配備了一個轉盤,能夠處理重量高達 3000 磅(1360 千克)的部件。

Innerspec Technologies 設計了一套雙機器人無損檢測系統,旨在滿足其航空航天領域重要客戶的復雜檢測需求。

在這個系統中,自動化組件能夠確保測試數據在工業服務器及兩臺第三方 PC 之間實現無縫共享。其中,一臺 PC 負責采集和安全存儲數據,而另一臺 PC 則供具備專業技能的人員進行手動分析。

Cory Grant 在無損檢測系統建造領域的初次嘗試,是與一家系統集成商攜手合作完成的。在那里,他親眼見證了倍福的 EtherCAT 技術和基于 PC 的控制技術如何為測試測量應用領域打造一個既強大又靈活的平臺。自 2021 年加入 Innerspec 以來,他便與公司內部的工程團隊合作,開始轉向采用倍福技術。

早在 2015 年,我就開始尋找那些融入了軟件開發原則、版本控制、結構化文本以及面向對象編程思想的更為靈活的控制系統。在這些方面,與倍福的合作一直為我們帶來了巨大的優勢。

—— Grant

自動化軟件加速開發進程

據 Innerspec 專家介紹,倍福的 TwinCAT 軟件是提升無損檢測系統性能和靈活性的關鍵所在。該軟件不僅簡化了 PLC 和 PTP 運動控制的實現,還為自動化的各個層面提供了端到端的開發和 Runtime 環境。“得益于 TwinCAT 與 Microsoft Visual Studio? 的集成,工程師們能夠使用最適合其應用需求的編程語言進行開發。”倍福銷售經理 Rodney Reid 說道,“這些語言包括面向對象的 IEC 61131-3 標準語言、自定義和預定義的功能塊,以及 C#、C++ 和 Python 等計算機科學語言。”Cory Grant 充分利用了這一優勢,促進了控制工程師與軟件工程師之間的協同合作。他們共同在 TwinCAT HMI 中搭建了設備的操作界面,該界面支持 HTML5 和 JavaScript 等網頁設計標準,能夠打造出具有現代感的用戶體驗(UX)。

TwinCAT XML Server 也為 Innerspec 的系統增添了優勢。此功能包含一個 PLC 庫,使得用戶可以方便地讀寫訪問作為變量存儲在 PLC 中的 XML 數據。“通過這種方式,我能夠將所有配置設置添加到 XML 文件中。因此,無論客戶是在進行新部件的設置還是維護工作,TwinCAT XML Server 都能顯著提升系統的可擴展性、透明度以及可控性。”Cory Grant 解釋道。

位于弗吉尼亞州福里斯特的機器人無損檢測中心項目團隊(從左至右):制造經理 Jim Fenton、項目工程師 Joseph Ziedas 和系統工程總監 Cory Grant(均來自 Innerspec 公司),以及來自倍福的銷售工程師 Rodney Reid 和應用工程師 Jack Plyler。

航空航天測試中心的核心控制系統

倍福 CX5130 嵌入式控制器用作整個系統的設備控制器。CX5130 通過直接連接的 EtherCAT 端子模塊從機械臂末端工具的各類傳感器中采集數據,并使用 TwinCAT IoT 中的 OPC UA 和 MQTT 功能將這些數據發送至系統的服務器和分析 PC 中。這款多核設備控制器憑借其極快的周期時間,能夠支持由 AM8000 伺服電機和 AX5206 伺服驅動器驅動的四個伺服軸以及 16 個第三方電機和兩個機器人控制器實現高精度的運動控制。

最終構建了一個能夠在水下檢測直徑達 100 英寸(250 厘米)、重量達 2500 磅(超過一噸)的部件的高性能系統。“在轉盤升降過程中,TwinCAT 的軟件齒輪庫能夠完美地實現電機的同步控制。”Cory Grant 說道,“當轉盤接近水箱底部時,伺服系統會自動從位置控制模式切換至扭矩控制模式。我們通過調整電機至預設扭矩,將框架推送至水箱底部,使其與楔形硬質擋塊緊密接觸,進而將其固定到位。這樣,巨大的部件即便以每分鐘 30 轉的速度高速旋轉,依然能夠保持穩定狀態。”

倍福的 CX5130 嵌入式控制器用作機器人測試中心的核心設備控制器。

兩個雙通道 AX5206 伺服驅動器負責為全部四臺倍福電機提供動力。它們還通過 TwinSAFE。直接在驅動器組件中集成了安全功能。通過采用 Safety over EtherCAT(FSoE)通信協議,系統能夠支持一系列安全相關的驅動功能,包括 STO、SS1 和 SS2。

EtherCAT 的實時通信功能使得各個運動軸之間能夠實現高精度的同步控制。此外,通過單電纜技術 (OCT)將供電和通信功能集于一體,有助于減少這個約 120 英尺(或約 36 米)長的系統所需的布線時間和成本。

由于系統原生支持 EtherCAT,因此完全消除了與機器人之間的通信障礙,從而使我們能夠更輕松地即時更換機械臂末端工具。在這里,EtherCAT 的熱連接功能助力我們靈活適應各類檢測需求。

—— Innerspec 公司項目工程師

Joseph Ziedas

無縫集成帶來性能顯著提升

Innerspec 成功滿足了其航空航天領域重要客戶所有極為嚴格的技術要求。雙機器人無損檢測系統具備極高的靈活性,能夠輕松應對未來可能出現的各種新部件或新工藝挑戰。轉向采用倍福技術確保了系統性能的顯著提升。例如,Cory Grant 能夠編寫自定義的 C++ 代碼,并利用 TwinCAT 功能進行部署,而無需依賴機器人控制器的基礎功能來觸發工具:“借助庫卡的 Fast Send Driver,每次更新的時間可以縮短至 1 毫秒,但使用我們在 TwinCAT 的 C++ 模塊中實現的軟件算法,僅需約 100 微秒即可完成更新。因此,我們基本上能夠以比以往快 10 倍的速度觸發儀器,從而極大提升了檢測速度和準確性。”

倍福基于 PC 的控制技術還通過 TwinCAT HMI(內置 EtherCAT 診斷視圖)和 TwinCAT XML Server 進一步增強了操作人員的交互體驗,Cory Grant 解釋道:“我在構建系統時設定了兩個主要目標:一是讓設備操作人員滿意,二是讓維護人員滿意。對于雙機器人系統,我們深知操作人員偏愛機器的外觀設計、操作手感、用戶界面,以及其卓越的穩定性和靈活性。”