編者語:ABB IRB 340 FlexPicker機器人進駐歐洲最大的“太陽谷”——德國薩克森-安哈爾特的塔爾海姆太陽能生產基地,助力Q-Cells等業內領先企業提升工件輸送效率。此外,SAESL在發動機大修線中成功引入ABB機器人,將項目周期壓縮至60日之內,比行業標準至少提前5日。

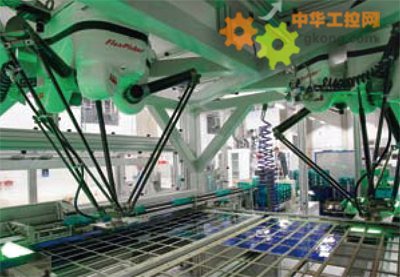

FlexPicker機器人柔性極強、節拍時間很短,滿足客戶對標準自動化解決方案的要求

Q-Cells公司是目前全球最大的太陽能電池獨立制造商。2007年,該公司進一步擴大生產能力,第5條生產線及其配套設施正式落成,新生產線的太陽能電池設計產能為240MW。

滿足更高節拍要求

Jonas & Redmann光伏生產解決方案公司為Q-Cells公司的高標準硅片處理流程提供自動化技術,為其5條生產線供應大部分自動化設備。Q-Cells公司的新生產線集成了36臺ABB高速IRB 340 FlexPicker機器人,滿足硅片輸送對節拍時間的嚴格要求。

IRB 340 FlexPicker是業界公認的同類產品中速度最快的機器人。與關節臂式機器人不同,FlexPicker裝備3條超輕量的Kevlar手臂,工作直徑可達1130mm;該機器人還配備智能機器視覺軟件,可通過攝像頭識別待揀選的連續移動工件。

IRB 340 FlexPicker專用于對節拍時間要求較高的揀選作業,能可靠區分無缺陷與有缺陷的工件,重復精度高達±0.05mm。除了具備出色的柔性以外,這種機器人解決方案還擁有高度的可靠性與通用性,且異常堅固耐用。FlexPicker懸掛安裝在傳送帶上方,幾乎不占空間,便于集成到生產線。“第5條生產線對節拍時間要求很高,這是我們選擇ABB FlexPicker的主要原因。”Jonas & Redmann公司的售后客戶支持負責人Mario Pütz強調說。

IRB 1600 ID集成攝像頭,可識別焊帶位置,確保機器人實施精準焊接

在Q-Cells公司的新生產線中,ABB FlexPicker機器人承擔化學水浴工序的拾放料任務。機器人將硅片迅速、準確地放上傳送帶,硅片通過濕法設備后,機器人再將硅片取下傳送帶,放入載運系統。機器人配備專用的伯努里抓料器,這種抓料器以伯努利效應為原理,利用高速氣流實現硅片的無接觸輕柔揀選。“FlexPicker機器人柔性極強、節拍時間很短,滿足客戶對標準自動化解決方案的要求(圖1)。”Mario Pütz解釋說。

光伏產業前景光明

IRB 340 FlexPicker具有很多獨特的優勢:同類產品速度最快,每分鐘可以完成150余次拾料,節拍時間僅0.4s;加速度最高達10g,有效載荷最高2kg;采用天棚懸掛安裝方式,節省寶貴的生產面積。

“太陽谷”的太陽能電池產業前景一片光明:到2010年,員工總數將超過5000人。市場領頭羊Q-Cells公司也將繼續領先一步:公司的第6條生產線目前正處于規劃階段。

在ABB機器人業務部的鼎力支持下,德國漢堡的太陽能集成業全球領袖——Conergy公司將機器人技術引入法蘭克福太陽能組件廠,生產效率一舉達到行業領先水平。

這家先進的太陽能組件廠為了使生產效率達到世界一流水平,將ABB的IRB 1600、IRB 4400和IRB 6600機器人引入生產線。該廠計劃在2009年下半年實現100%產能生產,即年產太陽能光伏組件約120萬件、250MW。引入ABB機器人是Conergy公司擴大產能的一步關鍵舉措。

機器人在操作精度和重復精度上都有優勢,提高了太陽能電池的裝配質量

自動化起點

ABB IRB 4400機器人安裝在生產線起始端,負責從托盤中拾取玻璃,隨后進行光伏組件的清洗和干燥,再打印庫存跟蹤矩陣碼。接著,將透明EVA薄膜鋪在玻璃板上。串連設備將太陽能電池最多十個一組串連起來,敷設到鋪有EVA薄膜的玻璃上。

下一步是串接光伏組件,用絕緣帶和超薄焊帶將各個電池的串接點連接起來。在5條生產線上,Conergy公司安裝了4臺ABB IRB 1600機器人執行這道工序。該環節素有勞動密集程度高、重復勞動強度大的特點,通常需要三四十名操作工倒班生產。機器人不僅解放了生產力,產品質量也獲得了顯著改善。

IRB 1600 ID集成攝像頭,可識別焊帶位置,確保機器人實施精準焊接(圖2)。完工后,光伏組件出機器人工作站,由人工鋪設第二層EVA薄膜并進行背部層壓。“自動化讓我們在高度競爭的市場上站穩了腳跟。另外,機器人在操作精度和重復精度上都有優勢,提高了太陽能電池的裝配質量(圖3)。”Conergy公司的項目負責人Stresses S?nke Scholl表示。

光伏組件經過層壓后,由IRB 6600機器人用激光切割機切邊成形,修邊后輸送給下一臺IRB 6600。后者將光伏組件放上轉臺,進行人工密封。光伏組件轉回來時,機器人重新將其拾起,放入裝框機。

另一臺機器人插入框架。IRB 6600將光伏組件固定在框內,隨后放上傳送帶,由人工檢驗。接下來,一臺采用多任務設置的IRB 4400機器人在光伏組件上粘接接線盒,一臺配備電感焊接頭的IRB 1600完成焊接工作。然后,一臺IRB 4400持光伏組件貼近檢測設備,測量其輸出功率及相關參數。最后,太陽能組件貼上輸出功率標簽,裝好保護角,由人工密封接線盒,再裝上托盤。

豎立售后服務新標竿

得益于ABB機器人解決方案,新加坡航空發動機服務私人有限公司(SAESL)將航空發動機大修周期縮減到60日之內,大幅領先于行業標準(65日)。

該解決方案將SAESL的發動機壓縮機葉片維修時間從21日縮短至17日,該公司壓縮機葉片維修部因此榮獲羅爾斯-羅伊斯優異業績獎。SAESL還取得了其他多項效益,如縮短維修工時10%;實現24h不間斷生產以及用機器人代替人工搬運笨重的發動機部件,提升安全性。

凸顯競爭優勢

最值得一提的是,ABB解決方案顯著增強了SAESL的競爭優勢,使其成為在高度復雜的羅遄達發動機大修中率先實施自動化的維修中心之一。

由SAESL提供發動機大修的航空公司,其空客和波音飛機均能至少提前5日歸隊運營,經濟效益十分可觀。SAESL將多種型號的ABB機器人應用于機械管理、切割、等離子噴涂以及拾放料等工序,獲獎的壓縮機葉片維修工段是實施自動化的重點環節。

此文章摘自:中華工控網