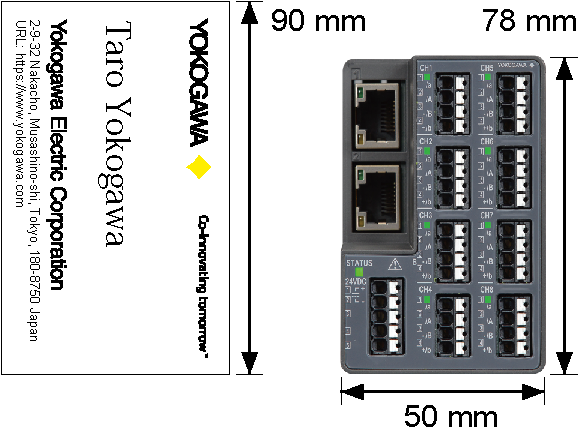

橫河電機公司發布OpreXTM Multi-Sensing Remote I/O,擴大了OpreX組件產品的陣容。OpreXTM Multi-Sensing Remote I/O設備能夠準確地從多個傳感器獲取數據,并轉換為數字格式,將其傳輸到上位系統進行監測。第一批將于8月31日在亞太和中東地區的64個國家和地區銷售VZ20X模擬傳感單元。VZ20X在此類產品中體積最小,是一種高速、高精度、高抗噪設備,能夠同時收集多達120個通道的模擬傳感器數據。它的尺寸比普通名片還小,重量也不到200克,能安裝在生產設備的縫隙處。

利用這些特性結合橫河的AI技術能力,VZ20X用戶能夠檢測到設備可能發生異常的早期跡象,可以在合適的時間進行基于狀態的維護(CBM)。此外,VZ20X還能夠準確收集電動汽車(EVs))、插電式混合動力汽車(PHVs)和燃料電池汽車(FCVs)等零件開發所需的數據。

OpreXTM Multi-Sensing Remote I/O

模擬傳感單元VZ20X

開發背景

需要一種緊湊、高速、高精度的設備,能夠同時從多個傳感器收集數據

?雖然越來越多的應用無人駕駛技術、先進自動化及相關技術來降低物流和生產的勞動力成本,但仍有許多領域使用模擬技術管理設備和流程。檢測這些設施劣化的早期跡象是一項挑戰,故障可能會導致計劃外停車并降低生產率。隨著基于狀態維護(CBM)的發展,人們對小型設備的需求越來越多,這些設備可以輕松改裝到現有設施和解決方案中,實現從多個位置快速、準確地收集數字化數據。

?世界正在見證電動汽車(EVs)、插電式混合動力汽車(PHVs)、燃料電池汽車(FCVs)和其他形式的汽車技術的創新。為了確保汽車電池等零部件的開發以及環境和性能測試具有高品質的結果,獲得高度可靠的數據非常重要。有必要高速、高精度地從多個傳感器同時收集數據。

特點

1.緊湊設計

?VZ20X比名片更短、更窄,重量不到200克,適合在狹小空間安裝。可以大幅減少對現有生產設備增改建等的重新配置。它的尺寸非常適合安裝在無人運輸車輛和其他類型的車輛上,進行預防性性能維護、電池性能評估等。

?使用插入式連接和卡套端子輕松連接設備。

2. 高速、高精度、多通道同步、抗噪能力強

?高速: 模擬輸入信號可以1毫秒的間隔進行采樣(0.001秒)。

?高精度: 同步精度±100微秒(1微秒等于一百萬分之一秒),測量精度±0.05%,溫度測量精度±0.16℃或更小,電壓測量精度±1mv。

?多通道同步: 每個模塊都有8個通道,最多可連接15個單元,最多可同時測量120個通道。

?高抗噪性: 輸入通道相互絕緣,即使在嘈雜的環境中也可以準確測量。

3. 支持一系列模擬傳感器

?單個模塊可以接受各種模擬輸入,包括直流電壓信號、通用信號、電阻信號和來自傳感器(例如熱電偶TC和3線/4線電阻溫度傳感器RTD)的溫度信號。來自各種模擬傳感器的輸入,可以監控電壓、溫度、濕度、壓力和振動等各種變量。

主要目標市場

運輸和物流、汽車和機械、電子設備、能源和材料、糧食和農業

主要應用

從多個傳感器精確獲取數據,并轉發到執行監控的更高級別系統

?生產和物流現場設施的基于狀態的維護(CBM)

?研發機構測試:在產品開發過程中的安全性能評估測試、產品質量檢驗過程中的可靠性測試。

典型應用

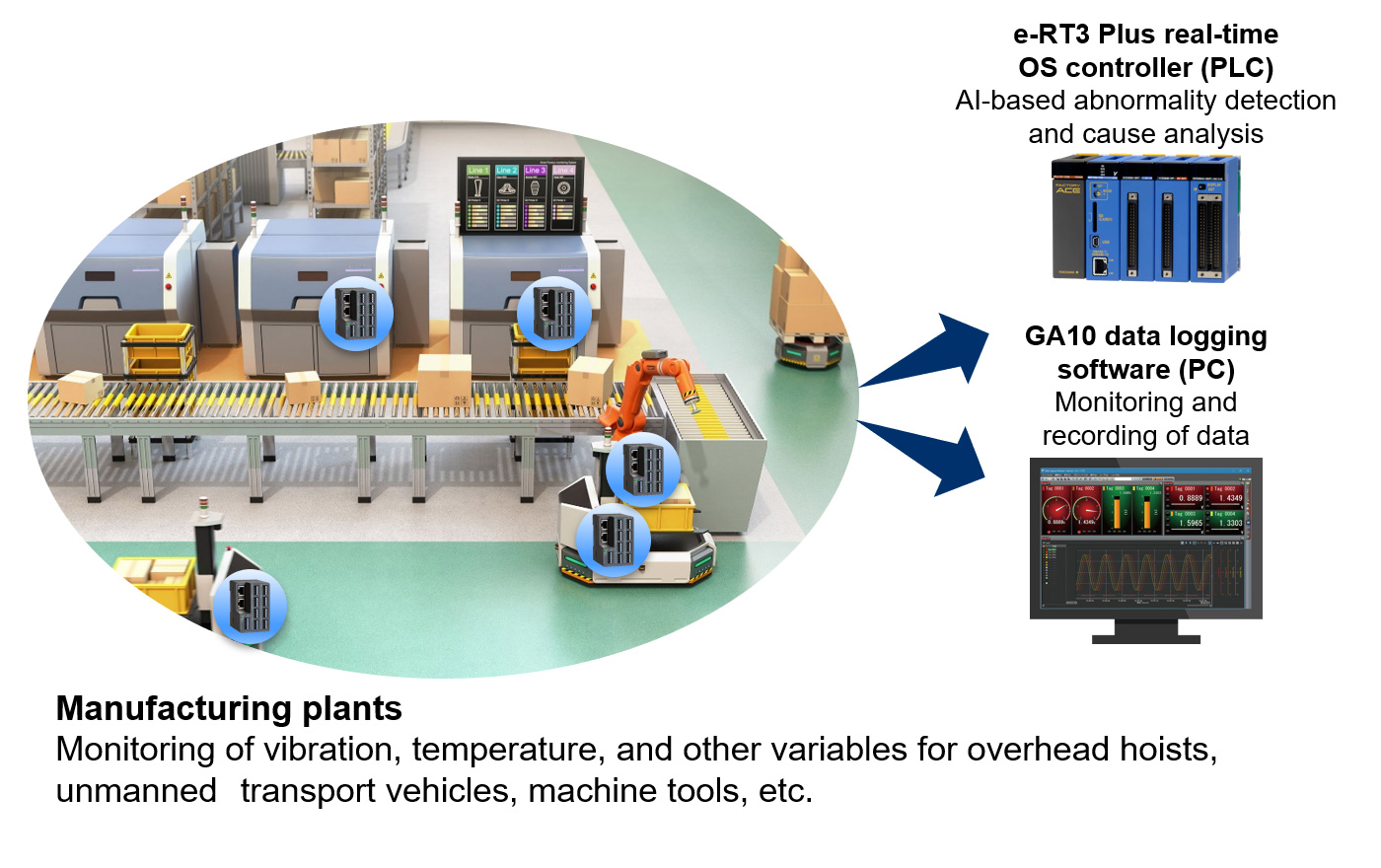

1.生產物流設施維護

該模塊非常緊湊且重量輕,可以輕松安裝在無人運輸車輛、生產線等。與GA10*1數據記錄軟件和e-RT3 Plus實時操作系統控制器配合使用,不僅可以實現高精度數據采集和監控,還可以利用橫河專有的AI技術進行異常檢測和原因分析。這將減少停車時間,提高運營效率。

*1 基于PC的數據記錄應用程序,利用以太網從整個工廠和其他設施的設備收集和記錄數據。

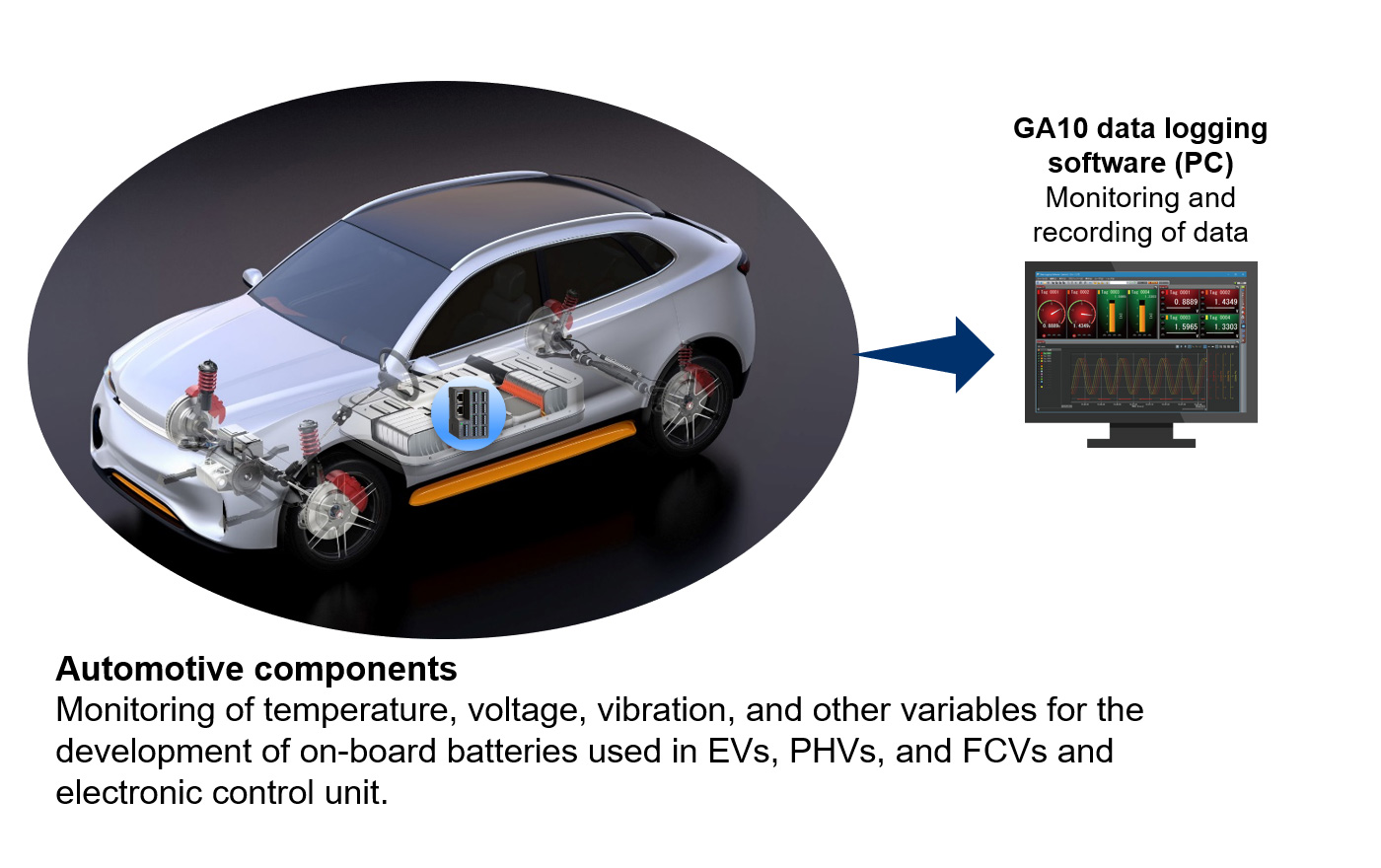

2. 開發電動汽車、混合動力汽車和燃料電池汽車的車載電池等零部件

當與GA10軟件結合使用時,可以從多個通道快速、準確地采集和監控同步數據,確保汽車零部件測試和開發的高質量結果。此外,由于其優良的抗噪能力,即使被測設備本身帶有噪聲源如變頻器(功率轉換器)等,該產品也能夠準確地收集數據。

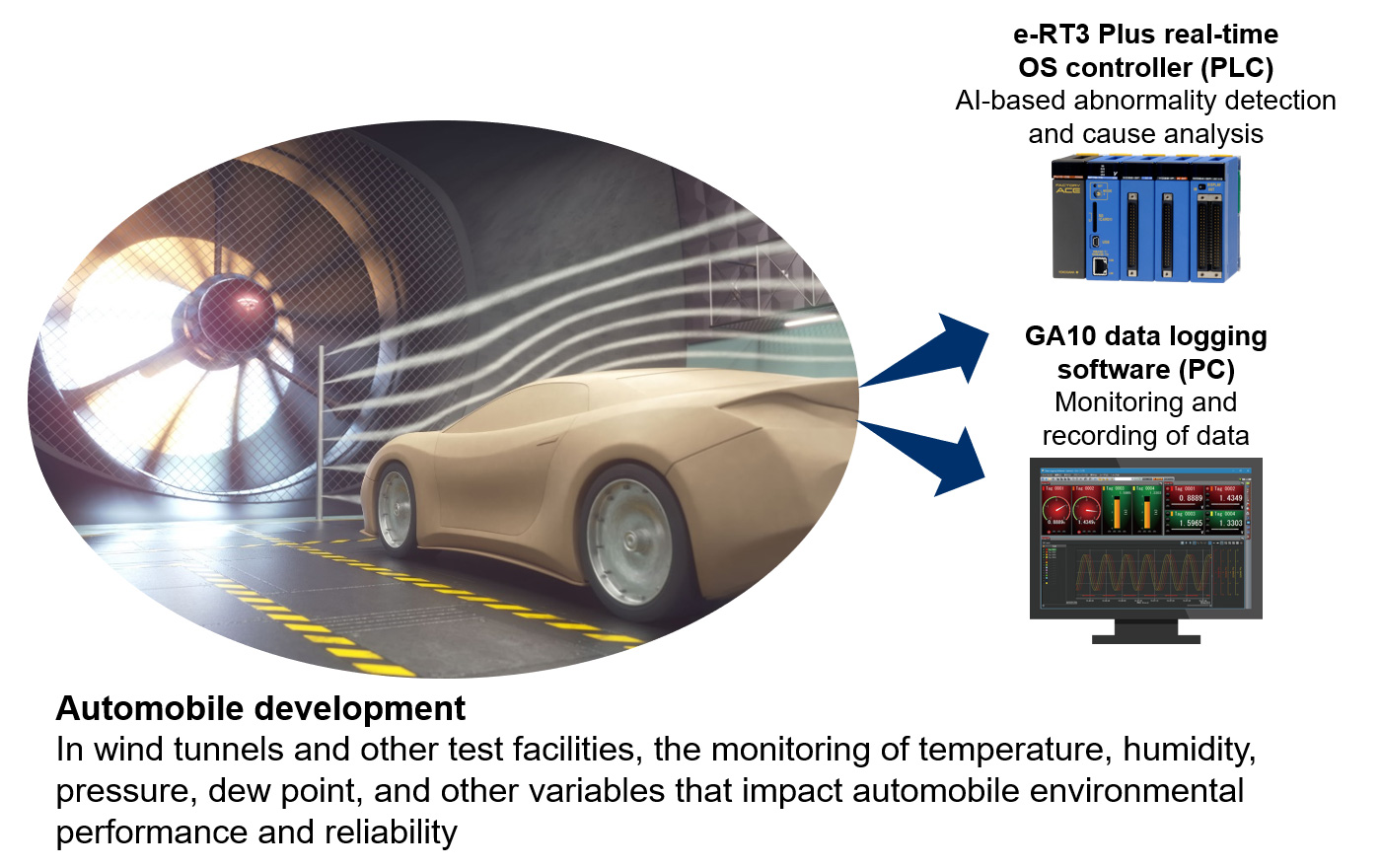

3. 汽車環境、性能和可靠性測試

該模塊通過對影響車輛操作環境的溫度、濕度、壓力及露點等變量數據進行同步和高精度的收集和監測,確保耐久性和環境測試的品質。

關于OpreX

橫河電機為其工業自動化(IA)和控制業務產品推出全新的綜合品牌OpreX。OpreX品牌代表了橫河通過與客戶共同創造價值的技術和解決方案的卓越之處,涵蓋了公司IA產品、服務及解決方案的整個范圍。品牌包括以下五類:OpreX轉型、 OpreX控制、OpreX測量、OpreX執行、OpreX生命周期。OpreX測量類別包括用于高精度測量、數據收集和分析的現場設備和系統。

關于橫河電機集團

橫河電機為能源、化工、材料、制藥、食品和水處理等多個行業的客戶提供測量、控制和信息領域的先進技術和服務。橫河通過數字化智能制造幫助客戶解決日益復雜的生產、運營管理、資產、能源和供應鏈優化等問題,實現向自主運營的過渡。橫河電機(Yokogawa)于1915年在東京成立,擁有17500多名員工。通過遍布61個國家的119家公司的全球網絡,為建設可持續發展的社會創造新價值。